Sprzęt do pocieniania płytek do obróbki płytek szafirowych/SiC/Si o średnicy od 4 do 12 cali

Zasada działania

Proces ścieniania wafli przebiega w trzech etapach:

Szlifowanie wstępne: Tarcza diamentowa (wielkość ziarna 200–500 μm) usuwa 50–150 μm materiału przy 3000–5000 obr./min, co pozwala na szybką redukcję grubości.

Szlifowanie precyzyjne: Drobniejsze koło (wielkość ziarna 1–50 μm) zmniejsza grubość do 20–50 μm przy prędkości <1 μm/s, co minimalizuje uszkodzenia podpowierzchniowe.

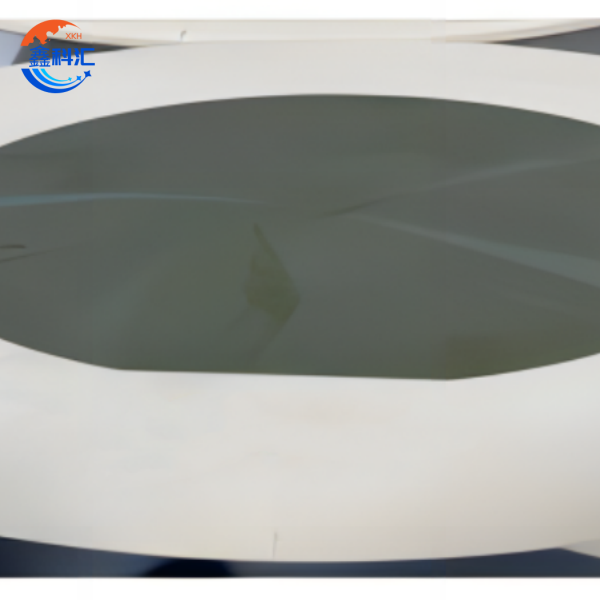

Polerowanie (CMP): Chemiczno-mechaniczna zawiesina usuwa uszkodzenia resztkowe, osiągając Ra <0,1 nm.

Kompatybilne materiały

Krzem (Si): Standard dla płytek CMOS, rozrzedzony do grubości 25 μm w celu układania w stosy 3D.

Węglik krzemu (SiC): Wymaga specjalistycznych tarcz diamentowych (o stężeniu diamentu 80%) w celu zapewnienia stabilności termicznej.

Szafir (Al₂O₃): Rozcieńczony do grubości 50 μm do zastosowań w diodach LED UV.

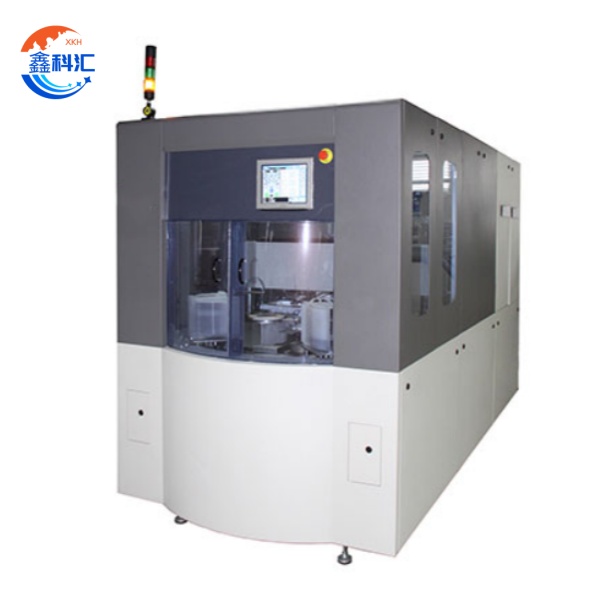

Główne komponenty systemu

1. System mielenia

Szlifierka dwuosiowa: łączy w sobie szlifowanie zgrubne i dokładne na jednej platformie, co skraca czas cyklu o 40%.

Wrzeciono aerostatyczne: zakres prędkości 0–6000 obr./min z biciem promieniowym <0,5 μm.

2. System obsługi płytek półprzewodnikowych

Uchwyt próżniowy: siła trzymania >50 N z dokładnością pozycjonowania ±0,1 μm.

Ramię robota: transportuje wafle o średnicy 4–12 cali z prędkością 100 mm/s.

3. System sterowania

Interferometria laserowa: monitorowanie grubości w czasie rzeczywistym (rozdzielczość 0,01 μm).

Technologia przewidywania zużycia kół oparta na sztucznej inteligencji: automatycznie przewiduje zużycie kół i dostosowuje parametry.

4. Chłodzenie i czyszczenie

Czyszczenie ultradźwiękowe: usuwa cząsteczki >0,5 μm ze skutecznością 99,9%.

Woda dejonizowana: Chłodzi wafel do temperatury <5°C powyżej temperatury otoczenia.

Główne zalety

1. Ultrawysoka precyzja: TTV (całkowita zmienność grubości) <0,5 μm, WTW (zmienność grubości wewnątrz wafla) <1 μm.

2. Integracja wielu procesów: łączy szlifowanie, CMP i trawienie plazmowe w jednej maszynie.

3. Kompatybilność materiałowa:

Krzem: Redukcja grubości z 775 μm do 25 μm.

SiC: Osiąga TTV <2 μm w zastosowaniach RF.

Płytki domieszkowane: Płytki InP domieszkowane fosforem z dryftem rezystywności <5%.

4. Inteligentna automatyzacja: integracja MES redukuje błędy ludzkie o 70%.

5. Efektywność energetyczna: o 30% niższe zużycie energii dzięki hamowaniu odzyskowemu.

Kluczowe aplikacje

1. Zaawansowane pakowanie

• Układy scalone 3D: Pocienianie wafli umożliwia pionowe układanie układów logicznych/pamięci (np. stosów HBM), co zapewnia 10-krotnie większą przepustowość i 50% mniejsze zużycie energii w porównaniu z rozwiązaniami 2,5D. Urządzenie obsługuje hybrydowe łączenie i integrację TSV (Through-Silicon Via), co jest kluczowe dla procesorów AI/ML wymagających odstępu między nimi <10 μm. Na przykład, 12-calowe wafle pocienione do 25 μm umożliwiają układanie w stosy ponad 8 warstw przy zachowaniu odkształceń <1,5%, co jest kluczowe dla samochodowych systemów LiDAR.

• Obudowa Fan-Out: Zmniejszenie grubości wafla do 30 μm skraca długość połączeń międzysystemowych o 50%, minimalizując opóźnienie sygnału (<0,2 ps/mm) i umożliwiając stosowanie ultracienkich chipletów o grubości 0,4 mm w mobilnych układach SoC. Proces ten wykorzystuje algorytmy szlifowania z kompensacją naprężeń, aby zapobiegać odkształceniom (kontrola TTV >50 μm), zapewniając niezawodność w aplikacjach RF o wysokiej częstotliwości.

2. Elektronika mocy

• Moduły IGBT: Pocienienie do 50 μm zmniejsza rezystancję termiczną do <0,5°C/W, umożliwiając pracę tranzystorów MOSFET SiC 1200 V w temperaturach złączy 200°C. Nasz sprzęt wykorzystuje wieloetapowe szlifowanie (zgrubne: ziarno 46 μm → drobne: ziarno 4 μm) w celu wyeliminowania uszkodzeń podpowierzchniowych, zapewniając niezawodność cykli termicznych przekraczającą 10 000 cykli. Ma to kluczowe znaczenie dla falowników pojazdów elektrycznych, gdzie wafle SiC o grubości 10 μm poprawiają szybkość przełączania o 30%.

• Urządzenia mocy GaN-na-SiC: Pocienienie wafla do grubości 80 μm zwiększa ruchliwość elektronów (μ > 2000 cm²/V·s) w tranzystorach HEMT GaN o napięciu 650 V, zmniejszając straty przewodzenia o 18%. Proces ten wykorzystuje wspomagane laserowo cięcie, aby zapobiec pękaniu podczas pocieniania, osiągając grubość krawędzi <5 μm dla wzmacniaczy mocy RF.

3. Optoelektronika

• Diody LED GaN-on-SiC: Podłoża szafirowe o grubości 50 μm poprawiają wydajność ekstrakcji światła (LEE) do 85% (w porównaniu z 65% dla płytek o grubości 150 μm) poprzez minimalizację pułapkowania fotonów. Ultraniska kontrola TTV (<0,3 μm) w naszym sprzęcie zapewnia równomierną emisję diod LED na płytkach o średnicy 12 cali, co jest kluczowe dla wyświetlaczy Micro-LED wymagających jednorodności długości fali <100 nm.

• Fotonika krzemowa: Płytki krzemowe o grubości 25 μm umożliwiają redukcję strat propagacji w falowodach o 3 dB/cm, co jest niezbędne w przypadku transceiverów optycznych 1,6 Tb/s. Proces ten integruje wygładzanie CMP w celu zmniejszenia chropowatości powierzchni do Ra <0,1 nm, zwiększając wydajność sprzęgania o 40%.

4. Czujniki MEMS

• Akcelerometry: płytki krzemowe o grubości 25 μm osiągają SNR >85 dB (w porównaniu z 75 dB dla płytek o grubości 50 μm) dzięki zwiększonej czułości na przemieszczenie masy próbnej. Nasz dwuosiowy system szlifowania kompensuje gradienty naprężeń, zapewniając dryft czułości <0,5% w temperaturach od -40°C do 125°C. Zastosowania obejmują detekcję zderzeń samochodowych oraz śledzenie ruchu AR/VR.

• Czujniki ciśnienia: Pocienienie do 40 μm umożliwia zakresy pomiarowe 0–300 barów z histerezą <0,1% FS. Dzięki zastosowaniu tymczasowego wiązania (nośników szklanych) proces ten zapobiega pękaniu płytki podczas trawienia tylnej strony, osiągając tolerancję nadciśnienia <1 μm dla przemysłowych czujników IoT.

• Synergia techniczna: Nasze urządzenia do pocieniania płytek łączą szlifowanie mechaniczne, CMP i trawienie plazmowe, aby sprostać zróżnicowanym wyzwaniom materiałowym (Si, SiC, szafir). Na przykład, GaN-on-SiC wymaga hybrydowego szlifowania (tarcze diamentowe + plazma) w celu zrównoważenia twardości i rozszerzalności cieplnej, podczas gdy czujniki MEMS wymagają chropowatości powierzchni poniżej 5 nm poprzez polerowanie CMP.

• Wpływ na branżę: Technologia ta, umożliwiająca produkcję cieńszych, wydajniejszych płytek, napędza innowacje w układach AI, modułach 5G mmWave i elastycznych urządzeniach elektronicznych z tolerancją TTV <0,1 μm w przypadku wyświetlaczy składanych i <0,5 μm w przypadku czujników LiDAR samochodowych.

Usługi XKH

1. Rozwiązania dostosowane do potrzeb

Skalowalne konfiguracje: komory o średnicy od 4 do 12 cali z automatycznym załadunkiem/rozładunkiem.

Wsparcie domieszkowania: Niestandardowe receptury dla kryształów domieszkowanych Er/Yb i płytek InP/GaAs.

2. Kompleksowe wsparcie

Rozwój procesu: bezpłatne testy z optymalizacją.

Globalne szkolenia: Roczne warsztaty techniczne poświęcone konserwacji i rozwiązywaniu problemów.

3. Przetwarzanie wielu materiałów

SiC: Ścieńczenie wafli do grubości 100 μm przy Ra <0,1 nm.

Szafir: grubość 50μm dla okien laserowych UV (przepuszczalność >92%@200 nm).

4. Usługi o wartości dodanej

Materiały eksploatacyjne: tarcze diamentowe (ponad 2000 płytek/okres użytkowania) i zawiesiny CMP.

Wniosek

Ten sprzęt do pocieniania płytek półprzewodnikowych zapewnia wiodącą w branży precyzję, wszechstronność w zakresie obróbki wielu materiałów oraz inteligentną automatyzację, co czyni go niezbędnym w integracji 3D i elektronice mocy. Kompleksowe usługi XKH – od personalizacji po postprocessing – zapewniają klientom efektywność kosztową i doskonałą wydajność w produkcji półprzewodników.