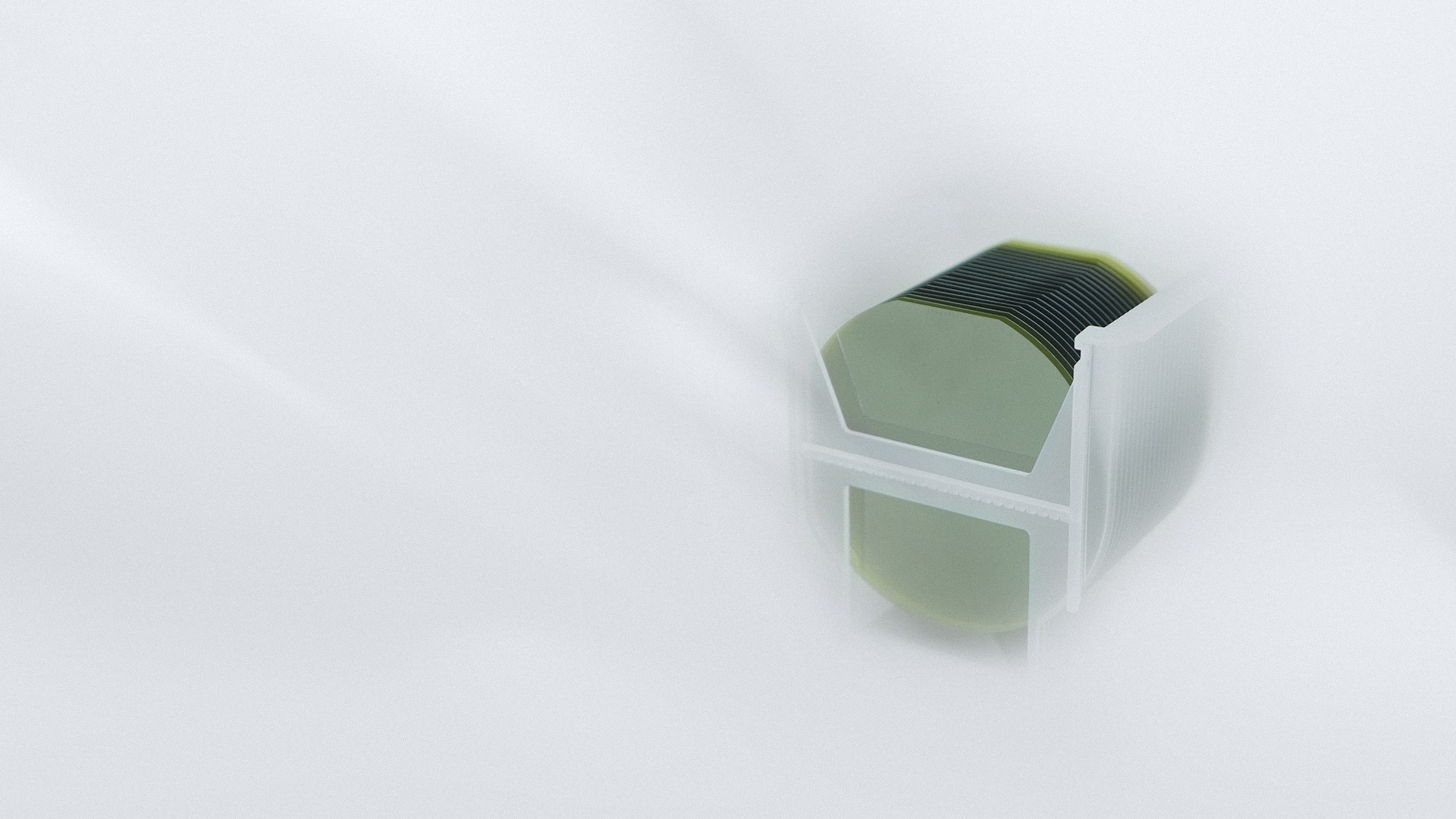

Płytka SiC 4H-N HPSI 6H-N 6H-P 3C-N Płytka epitaksjalna SiC do MOS lub SBD

Podłoże SiC SiC Epi-wafer Krótki opis

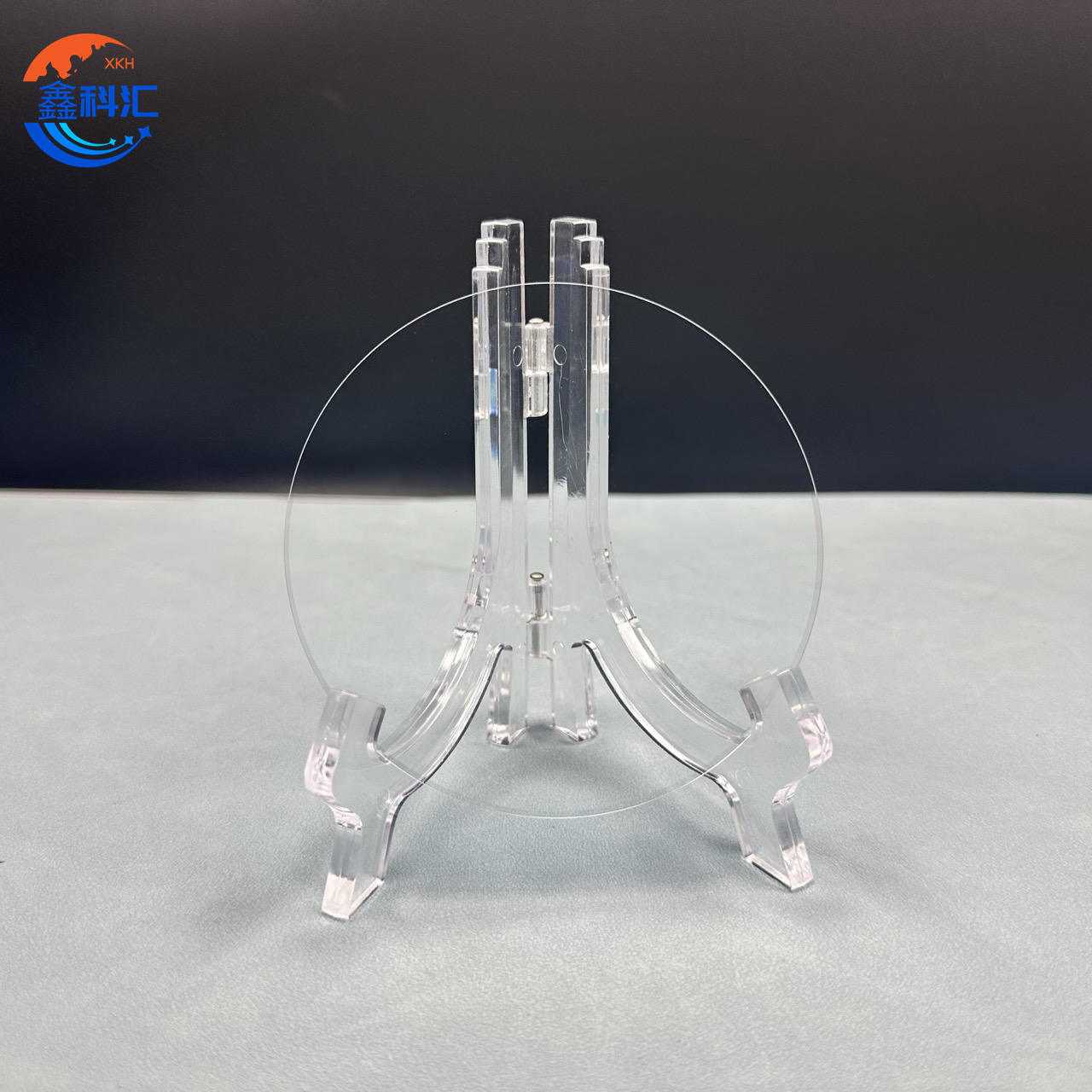

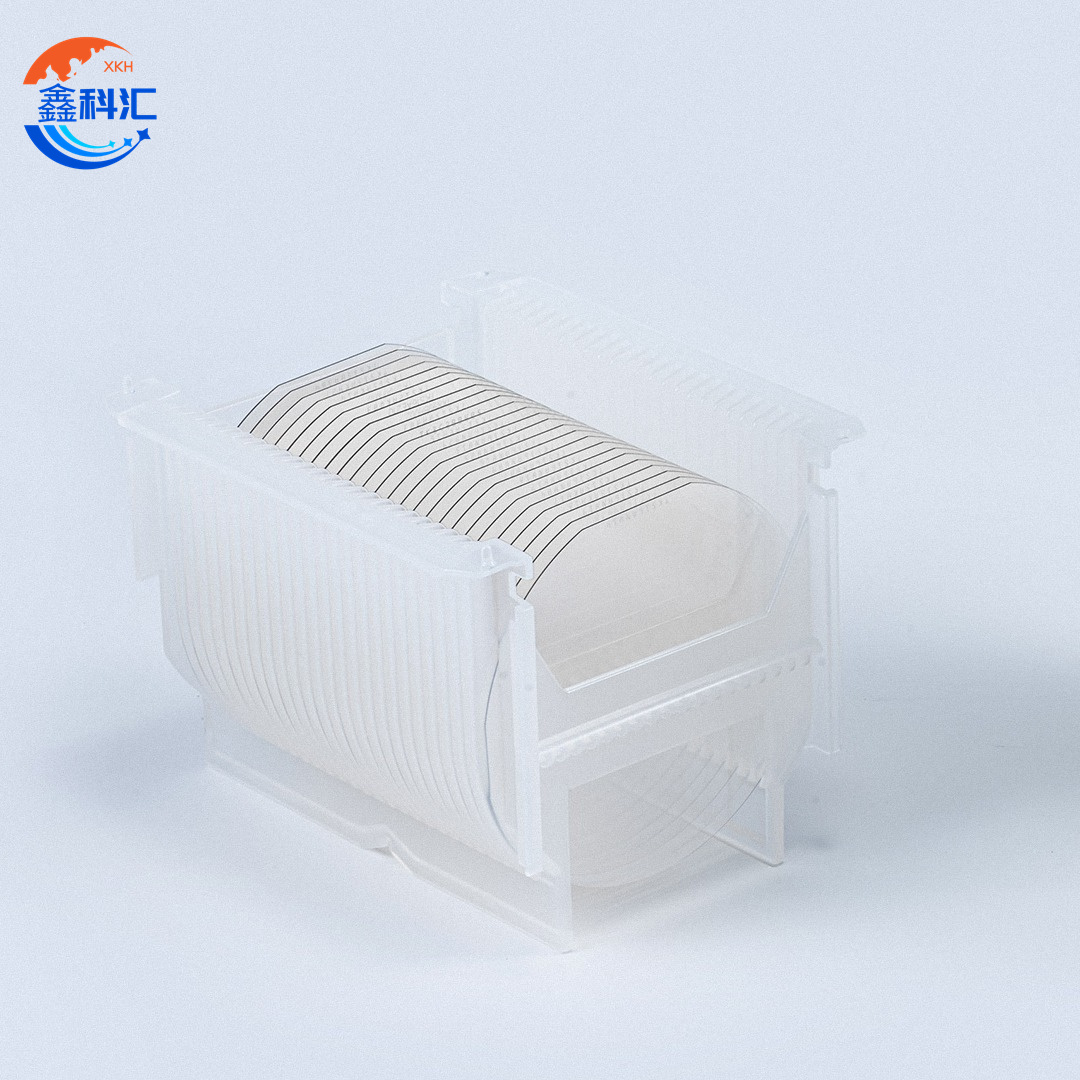

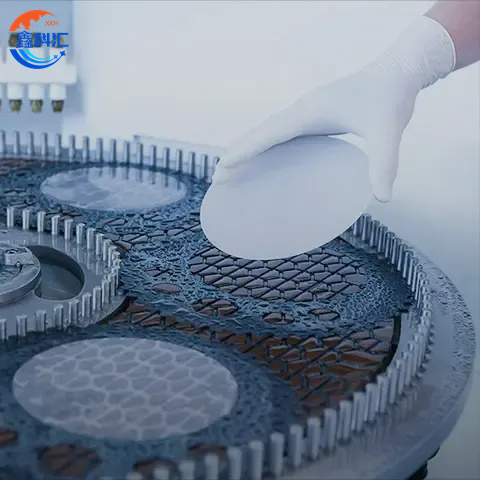

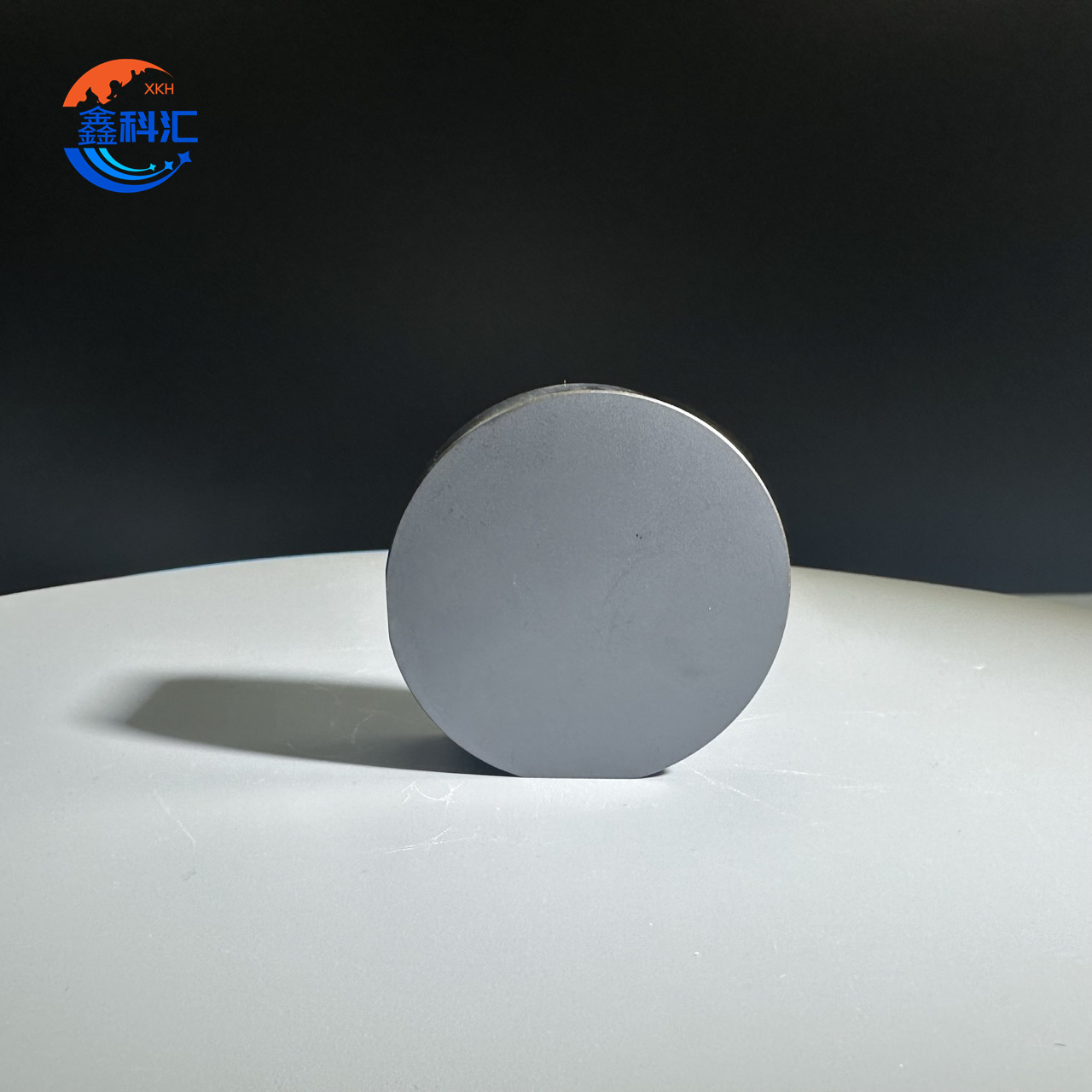

Oferujemy pełną gamę wysokiej jakości podłoży SiC i płytek krzemowych SiC w wielu politypach i profilach domieszkowania – w tym 4H-N (przewodzący typu n), 4H-P (przewodzący typu p), 4H-HPSI (półizolujący o wysokiej czystości) i 6H-P (przewodzący typu p) – o średnicach od 4″, 6″ i 8″ aż do 12″. Oprócz gołych podłoży, nasze usługi wzrostu płytek epitaksjalnych o wartości dodanej (VAR) dostarczają płytki epitaksjalne (EPI) o ściśle kontrolowanej grubości (1–20 µm), stężeniu domieszkowania i gęstości defektów.

Każdy wafel SiC i wafel Epi poddawany jest rygorystycznej kontroli in-line (gęstość mikrorurek <0,1 cm⁻², chropowatość powierzchni Ra <0,2 nm) oraz pełnej charakteryzacji elektrycznej (CV, mapowanie rezystywności), aby zapewnić wyjątkową jednorodność i wydajność kryształu. Niezależnie od tego, czy są stosowane w modułach elektroniki mocy, wzmacniaczach RF wysokiej częstotliwości, czy urządzeniach optoelektronicznych (diody LED, fotodetektory), nasze linie produktów z podłożami SiC i waflami Epi zapewniają niezawodność, stabilność termiczną i wytrzymałość na przebicie wymagane w najbardziej wymagających zastosowaniach.

Właściwości i zastosowanie podłoża SiC typu 4H-N

-

Podłoże 4H-N SiC Struktura politypowa (heksagonalna)

Szeroka przerwa pasmowa wynosząca ~3,26 eV gwarantuje stabilną wydajność elektryczną i odporność termiczną w warunkach wysokiej temperatury i silnego pola elektrycznego.

-

Podłoże SiCDomieszkowanie typu N

Precyzyjnie kontrolowane domieszkowanie azotem pozwala na uzyskanie stężeń nośników od 1×10¹⁶ do 1×10¹⁹ cm⁻³ i ruchliwości elektronów w temperaturze pokojowej do ~900 cm²/V·s, co minimalizuje straty przewodzenia.

-

Podłoże SiCSzeroka rezystywność i jednorodność

Dostępny zakres rezystywności 0,01–10 Ω·cm i grubość płytek 350–650 µm z tolerancją ±5% zarówno w domieszkowaniu, jak i grubości — idealne rozwiązanie do produkcji urządzeń dużej mocy.

-

Podłoże SiCUltraniska gęstość defektów

Gęstość mikrorurek < 0,1 cm⁻² i gęstość dyslokacji w płaszczyźnie podstawowej < 500 cm⁻², co zapewnia wydajność urządzenia na poziomie > 99% i doskonałą integralność kryształu.

- Podłoże SiCWyjątkowa przewodność cieplna

Przewodność cieplna rzędu ~370 W/m·K umożliwia efektywne odprowadzanie ciepła, zwiększając niezawodność urządzenia i gęstość mocy.

-

Podłoże SiCZastosowania docelowe

Tranzystory MOSFET SiC, diody Schottky'ego, moduły mocy i urządzenia RF do napędów pojazdów elektrycznych, inwerterów słonecznych, napędów przemysłowych, systemów trakcyjnych i innych wymagających rynków elektroniki mocy.

Specyfikacja 6-calowego wafla SiC typu 4H-N | ||

| Nieruchomość | Zero MPD klasa produkcyjna (klasa Z) | Stopień manekina (stopień D) |

| Stopień | Zero MPD klasa produkcyjna (klasa Z) | Stopień manekina (stopień D) |

| Średnica | 149,5 mm - 150,0 mm | 149,5 mm - 150,0 mm |

| Typ poli | 4H | 4H |

| Grubość | 350 µm ± 15 µm | 350 µm ± 25 µm |

| Orientacja wafli | Poza osią: 4,0° w kierunku <1120> ± 0,5° | Poza osią: 4,0° w kierunku <1120> ± 0,5° |

| Gęstość mikrorury | ≤ 0,2 cm² | ≤ 15 cm² |

| Oporność | 0,015 - 0,024 Ω·cm | 0,015 - 0,028 Ω·cm |

| Podstawowa orientacja płaska | [10-10] ± 50° | [10-10] ± 50° |

| Długość płaska podstawowa | 475 mm ± 2,0 mm | 475 mm ± 2,0 mm |

| Wykluczenie krawędzi | 3 mm | 3 mm |

| LTV/TIV / Łuk / Osnowa | ≤ 2,5 µm / ≤ 6 µm / ≤ 25 µm / ≤ 35 µm | ≤ 5 µm / ≤ 15 µm / ≤ 40 µm / ≤ 60 µm |

| Chropowatość | Polski Ra ≤ 1 nm | Polski Ra ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Pęknięcia krawędzi spowodowane światłem o dużej intensywności | Długość skumulowana ≤ 20 mm Długość pojedyncza ≤ 2 mm | Długość skumulowana ≤ 20 mm Długość pojedyncza ≤ 2 mm |

| Płyty sześciokątne światłem o wysokiej intensywności | Powierzchnia skumulowana ≤ 0,05% | Powierzchnia skumulowana ≤ 0,1% |

| Obszary politypowe za pomocą światła o wysokiej intensywności | Powierzchnia skumulowana ≤ 0,05% | Powierzchnia skumulowana ≤ 3% |

| Widoczne wtrącenia węglowe | Powierzchnia skumulowana ≤ 0,05% | Powierzchnia skumulowana ≤ 5% |

| Zarysowania powierzchni krzemu spowodowane światłem o dużej intensywności | Łączna długość ≤ 1 średnica płytki | |

| Odpryski krawędzi światłem o wysokiej intensywności | Niedozwolone ≥ 0,2 mm szerokości i głębokości | 7 dozwolonych, ≤ 1 mm każdy |

| Zwichnięcie śruby gwintowanej | < 500 cm³ | < 500 cm³ |

| Zanieczyszczenie powierzchni krzemu światłem o dużej intensywności | ||

| Opakowanie | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki |

Specyfikacja 8-calowego wafla SiC typu 4H-N | ||

| Nieruchomość | Zero MPD klasa produkcyjna (klasa Z) | Stopień manekina (stopień D) |

| Stopień | Zero MPD klasa produkcyjna (klasa Z) | Stopień manekina (stopień D) |

| Średnica | 199,5 mm - 200,0 mm | 199,5 mm - 200,0 mm |

| Typ poli | 4H | 4H |

| Grubość | 500 µm ± 25 µm | 500 µm ± 25 µm |

| Orientacja wafli | 4,0° w kierunku <110> ± 0,5° | 4,0° w kierunku <110> ± 0,5° |

| Gęstość mikrorury | ≤ 0,2 cm² | ≤ 5 cm² |

| Oporność | 0,015 - 0,025 Ω·cm | 0,015 - 0,028 Ω·cm |

| Szlachetna orientacja | ||

| Wykluczenie krawędzi | 3 mm | 3 mm |

| LTV/TIV / Łuk / Osnowa | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 70 µm | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 100 µm |

| Chropowatość | Polski Ra ≤ 1 nm | Polski Ra ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Pęknięcia krawędzi spowodowane światłem o dużej intensywności | Długość skumulowana ≤ 20 mm Długość pojedyncza ≤ 2 mm | Długość skumulowana ≤ 20 mm Długość pojedyncza ≤ 2 mm |

| Płyty sześciokątne światłem o wysokiej intensywności | Powierzchnia skumulowana ≤ 0,05% | Powierzchnia skumulowana ≤ 0,1% |

| Obszary politypowe za pomocą światła o wysokiej intensywności | Powierzchnia skumulowana ≤ 0,05% | Powierzchnia skumulowana ≤ 3% |

| Widoczne wtrącenia węglowe | Powierzchnia skumulowana ≤ 0,05% | Powierzchnia skumulowana ≤ 5% |

| Zarysowania powierzchni krzemu spowodowane światłem o dużej intensywności | Łączna długość ≤ 1 średnica płytki | |

| Odpryski krawędzi światłem o wysokiej intensywności | Niedozwolone ≥ 0,2 mm szerokości i głębokości | 7 dozwolonych, ≤ 1 mm każdy |

| Zwichnięcie śruby gwintowanej | < 500 cm³ | < 500 cm³ |

| Zanieczyszczenie powierzchni krzemu światłem o dużej intensywności | ||

| Opakowanie | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki |

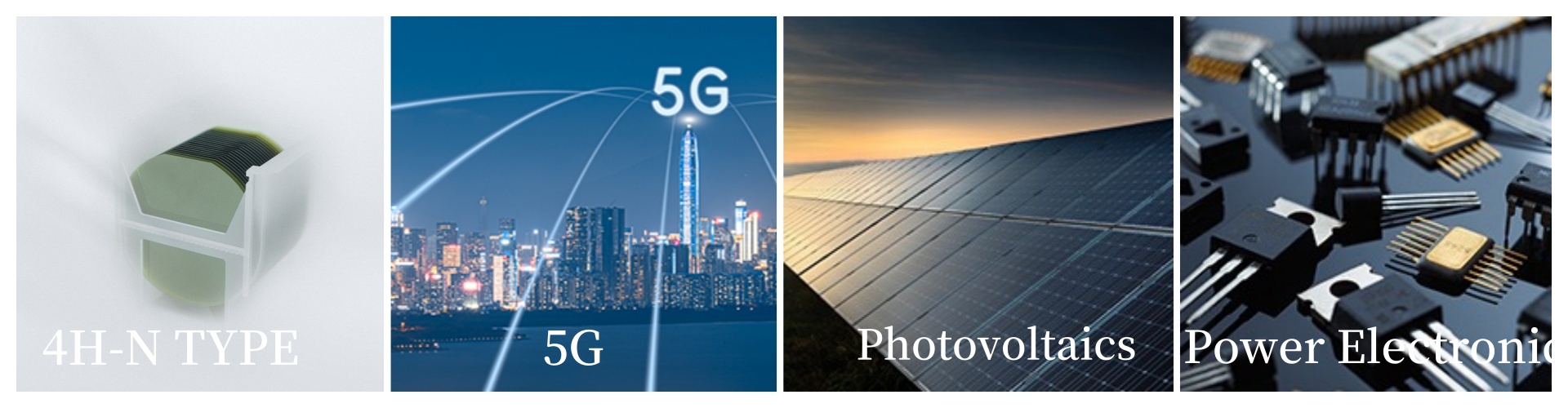

4H-SiC to materiał o wysokiej wydajności stosowany w elektronice mocy, urządzeniach RF i zastosowaniach wysokotemperaturowych. „4H” odnosi się do heksagonalnej struktury krystalicznej, a „N” oznacza rodzaj domieszki stosowanej w celu optymalizacji wydajności materiału.

Ten4H-SiCtyp jest powszechnie używany do:

Elektronika mocy:Stosowany w urządzeniach takich jak diody, tranzystory MOSFET i IGBT w układach napędowych pojazdów elektrycznych, maszynach przemysłowych i systemach energii odnawialnej.

Technologia 5G:Technologia 5G wymaga stosowania komponentów o wysokiej częstotliwości i wysokiej wydajności, a zdolność SiC do radzenia sobie z wysokimi napięciami i pracą w wysokich temperaturach sprawia, że materiał ten idealnie nadaje się do wzmacniaczy mocy stacji bazowych i urządzeń RF.

Systemy energii słonecznej:Doskonałe właściwości przesyłu energii elektrycznej SiC sprawiają, że idealnie nadaje się do inwerterów i przetwornic fotowoltaicznych (energii słonecznej).

Pojazdy elektryczne (EV):SiC jest powszechnie stosowany w układach napędowych pojazdów elektrycznych ze względu na wydajniejszą konwersję energii, mniejsze wytwarzanie ciepła i większą gęstość mocy.

Właściwości i zastosowanie podłoża SiC 4H półizolacyjnego

Właściwości:

-

Techniki kontroli gęstości bez użycia mikrorurek:Zapewnia brak mikrorurek, poprawiając jakość podłoża.

-

Techniki sterowania monokrystalicznego:Gwarantuje strukturę pojedynczego kryształu, co poprawia właściwości materiału.

-

Techniki kontroli wtrąceń:Minimalizuje obecność zanieczyszczeń lub wtrąceń, zapewniając czyste podłoże.

-

Techniki kontroli rezystywności:Umożliwia precyzyjną kontrolę rezystancji elektrycznej, co ma kluczowe znaczenie dla wydajności urządzenia.

-

Techniki regulacji i kontroli zanieczyszczeń:Reguluje i ogranicza wprowadzanie zanieczyszczeń w celu zachowania integralności podłoża.

-

Techniki kontroli szerokości stopnia podłoża:Zapewnia dokładną kontrolę szerokości stopnia, gwarantując spójność na całym podłożu

Specyfikacja podłoża 6-calowego 4H-semi SiC | ||

| Nieruchomość | Zero MPD klasa produkcyjna (klasa Z) | Stopień manekina (stopień D) |

| Średnica (mm) | 145 mm - 150 mm | 145 mm - 150 mm |

| Typ poli | 4H | 4H |

| Grubość (um) | 500 ± 15 | 500 ± 25 |

| Orientacja wafli | Na osi: ±0,0001° | Na osi: ±0,05° |

| Gęstość mikrorury | ≤ 15 cm-2 | ≤ 15 cm-2 |

| Rezystywność (Ωcm) | ≥ 10E3 | ≥ 10E3 |

| Podstawowa orientacja płaska | (0-10)° ± 5,0° | (10-10)° ± 5,0° |

| Długość płaska podstawowa | Karb | Karb |

| Wykluczenie krawędzi (mm) | ≤ 2,5 µm / ≤ 15 µm | ≤ 5,5 µm / ≤ 35 µm |

| LTV / Miska / Osnowa | ≤ 3 µm | ≤ 3 µm |

| Chropowatość | Polski Ra ≤ 1,5 µm | Polski Ra ≤ 1,5 µm |

| Odpryski krawędzi światłem o wysokiej intensywności | ≤ 20 µm | ≤ 60 µm |

| Płyty grzewcze światłem o wysokiej intensywności | Kumulacyjnie ≤ 0,05% | Kumulacyjnie ≤ 3% |

| Obszary politypowe za pomocą światła o wysokiej intensywności | Widoczne wtrącenia węglowe ≤ 0,05% | Kumulacyjnie ≤ 3% |

| Zarysowania powierzchni krzemu spowodowane światłem o dużej intensywności | ≤ 0,05% | Kumulacyjnie ≤ 4% |

| Odpryski krawędzi światłem o dużej intensywności (rozmiar) | Niedozwolone > 0,2 mm szerokości i głębokości | Niedozwolone > 0,2 mm szerokości i głębokości |

| Rozszerzenie śrubą wspomagającą | ≤ 500 µm | ≤ 500 µm |

| Zanieczyszczenie powierzchni krzemu światłem o dużej intensywności | ≤ 1 x 10^5 | ≤ 1 x 10^5 |

| Opakowanie | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki |

Specyfikacja 4-calowego podłoża SiC 4H-Semi-Isolating

| Parametr | Zero MPD klasa produkcyjna (klasa Z) | Stopień manekina (stopień D) |

|---|---|---|

| Właściwości fizyczne | ||

| Średnica | 99,5 mm – 100,0 mm | 99,5 mm – 100,0 mm |

| Typ poli | 4H | 4H |

| Grubość | 500 μm ± 15 μm | 500 μm ± 25 μm |

| Orientacja wafli | Na osi: <600h > 0,5° | Na osi: <000h > 0,5° |

| Właściwości elektryczne | ||

| Gęstość mikrorury (MPD) | ≤1 cm⁻² | ≤15 cm⁻² |

| Oporność | ≥150 Ω·cm | ≥1,5 Ω·cm |

| Tolerancje geometryczne | ||

| Podstawowa orientacja płaska | (0x10) ± 5,0° | (0x10) ± 5,0° |

| Długość płaska podstawowa | 52,5 mm ± 2,0 mm | 52,5 mm ± 2,0 mm |

| Długość dodatkowa płaska | 18,0 mm ± 2,0 mm | 18,0 mm ± 2,0 mm |

| Wtórna orientacja płaska | 90° CW od powierzchni głównej ± 5,0° (Si powierzchnia do góry) | 90° CW od powierzchni głównej ± 5,0° (Si powierzchnia do góry) |

| Wykluczenie krawędzi | 3 mm | 3 mm |

| LTV / TTV / Łuk / Osnowa | ≤2,5 μm / ≤5 μm / ≤15 μm / ≤30 μm | ≤10 μm / ≤15 μm / ≤25 μm / ≤40 μm |

| Jakość powierzchni | ||

| Chropowatość powierzchni (Ra) | ≤1 nm | ≤1 nm |

| Chropowatość powierzchni (CMP Ra) | ≤0,2 nm | ≤0,2 nm |

| Pęknięcia krawędzi (światło o dużej intensywności) | Niedozwolone | Długość kumulacyjna ≥10 mm, pojedyncze pęknięcie ≤2 mm |

| Wady płyt sześciokątnych | ≤0,05% skumulowanej powierzchni | ≤0,1% skumulowanej powierzchni |

| Obszary włączenia politypu | Niedozwolone | ≤1% skumulowanej powierzchni |

| Widoczne wtrącenia węglowe | ≤0,05% skumulowanej powierzchni | ≤1% skumulowanej powierzchni |

| Zarysowania powierzchni krzemowej | Niedozwolone | ≤1 średnica płytki, łączna długość |

| Odpryski krawędziowe | Niedozwolone (szerokość/głębokość ≥0,2 mm) | ≤5 odprysków (każdy ≤1 mm) |

| Zanieczyszczenie powierzchni krzemem | Nie określono | Nie określono |

| Opakowanie | ||

| Opakowanie | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki | Kaseta wielowarstwowa lub |

Aplikacja:

TenPodłoża półizolacyjne SiC 4Hsą stosowane głównie w urządzeniach elektronicznych o dużej mocy i wysokiej częstotliwości, zwłaszcza wPole RF. Podłoża te są kluczowe dla różnych zastosowań, w tymsystemy komunikacji mikrofalowej, radar z anteną fazowaną, Ibezprzewodowe detektory elektryczneWysoka przewodność cieplna i doskonałe właściwości elektryczne sprawiają, że idealnie nadają się do wymagających zastosowań w elektronice mocy i systemach komunikacyjnych.

Właściwości i zastosowanie płytek epitaksjalnych SiC typu 4H-N

Właściwości i zastosowania płytek Epi SiC 4H-N

Właściwości płytek Epi SiC typu 4H-N:

Skład materiału:

SiC (węglik krzemu):SiC, znany ze swojej wyjątkowej twardości, wysokiej przewodności cieplnej i świetnych właściwości elektrycznych, idealnie nadaje się do produkcji wydajnych urządzeń elektronicznych.

Polityp 4H-SiC:Polityp 4H-SiC znany jest z wysokiej wydajności i stabilności w zastosowaniach elektronicznych.

Domieszkowanie typu N:Domieszkowanie typu N (domieszkowanie azotem) zapewnia doskonałą ruchliwość elektronów, dzięki czemu SiC nadaje się do zastosowań o wysokiej częstotliwości i dużej mocy.

Wysoka przewodność cieplna:

Wafle SiC charakteryzują się doskonałą przewodnością cieplną, która zwykle wynosi od120–200 W/mK, co pozwala im skutecznie zarządzać ciepłem w urządzeniach dużej mocy, takich jak tranzystory i diody.

Szeroka przerwa pasmowa:

Z przerwą pasmową wynoszącą3,26 eV, 4H-SiC może pracować przy wyższych napięciach, częstotliwościach i temperaturach w porównaniu do tradycyjnych urządzeń na bazie krzemu, dzięki czemu idealnie nadaje się do zastosowań wymagających wysokiej wydajności i efektywności.

Właściwości elektryczne:

Wysoka ruchliwość elektronów i przewodność SiC sprawiają, że jest on idealny doelektronika mocyoferując szybkie prędkości przełączania oraz wysoką obciążalność prądową i napięciową, co przekłada się na wydajniejsze systemy zarządzania energią.

Odporność mechaniczna i chemiczna:

SiC to jeden z najtwardszych materiałów, zaraz po diamencie, charakteryzujący się dużą odpornością na utlenianie i korozję, co czyni go wytrzymałym w trudnych warunkach.

Zastosowania płytek Epi SiC 4H-N:

Elektronika mocy:

Wafle epi z SiC 4H-N są szeroko stosowane wtranzystory MOSFET mocy, IGBT, IdiodyDokonwersja mocyw systemach takich jakfalowniki słoneczne, pojazdy elektryczne, Isystemy magazynowania energii, oferując zwiększoną wydajność i efektywność energetyczną.

Pojazdy elektryczne (EV):

In układy napędowe pojazdów elektrycznych, sterowniki silników, Istacje ładowaniaWafle SiC pomagają osiągnąć lepszą wydajność baterii, szybsze ładowanie i ogólną poprawę wydajności energetycznej dzięki ich zdolności do radzenia sobie z wysokim poborem mocy i wysokimi temperaturami.

Systemy energii odnawialnej:

Falowniki słoneczne:Płytki SiC są stosowane wsystemy energii słonecznejdo przetwarzania prądu stałego z paneli słonecznych na prąd przemienny, zwiększając ogólną sprawność i wydajność systemu.

Turbiny wiatrowe:Technologia SiC jest wykorzystywana wsystemy sterowania turbinami wiatrowymi, optymalizując wydajność wytwarzania i konwersji energii.

Lotnictwo i obronność:

Wafle SiC idealnie nadają się do zastosowania welektronika lotniczaIzastosowania wojskowe, w tymsystemy radaroweIelektronika satelitarna, gdzie kluczowa jest wysoka odporność na promieniowanie i stabilność termiczna.

Zastosowania w wysokich temperaturach i wysokiej częstotliwości:

Wafle SiC wyróżniają sięelektronika wysokotemperaturowa, używany wsilniki lotnicze, statek kosmiczny, Iprzemysłowe systemy grzewcze, ponieważ zachowują wydajność w ekstremalnych warunkach cieplnych. Ponadto ich szeroka przerwa pasmowa pozwala na zastosowanie waplikacje o wysokiej częstotliwościtak jakUrządzenia RFIkomunikacja mikrofalowa.

| Specyfikacja osiowa epitaksjalna 6-calowego typu N | |||

| Parametr | jednostka | Z-MOS | |

| Typ | Przewodność / Domieszka | - | Typ N / Azot |

| Warstwa buforowa | Grubość warstwy buforowej | um | 1 |

| Tolerancja grubości warstwy buforowej | % | ±20% | |

| Stężenie warstwy buforowej | cm-3 | 1,00E+18 | |

| Tolerancja stężenia warstwy buforowej | % | ±20% | |

| 1. warstwa Epi | Grubość warstwy Epi | um | 11,5 |

| Jednorodność grubości warstwy Epi | % | ±4% | |

| Tolerancja grubości warstw Epi((Spec- Maks. ,Min.)/Spec.) | % | ±5% | |

| Koncentracja warstwy epi | cm-3 | 1E 15~ 1E 18 | |

| Tolerancja stężenia warstwy Epi | % | 6% | |

| Jednorodność stężenia warstwy Epi (σ /mieć na myśli) | % | ≤5% | |

| Jednorodność stężenia warstwy Epi <(maks.-min.)/(maks.+min.> | % | ≤ 10% | |

| Kształt płytki epitaksalnej | Ukłon | um | ≤±20 |

| OSNOWA | um | ≤30 | |

| TTV | um | ≤ 10 | |

| Wskaźnik LTV | um | ≤2 | |

| Charakterystyka ogólna | Długość zadrapań | mm | ≤30 mm |

| Odpryski krawędziowe | - | NIC | |

| Definicja defektów | ≥97% (Zmierzone przy pomocy 2*2), Do wad zabójczych zalicza się: Do wad zalicza się: Mikrorurka / Duże dołki, Marchewka, Trójkątna | ||

| Zanieczyszczenie metalami | atomy/cm² | d f f ll i ≤5E10 atomów/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca i Mn) | |

| Pakiet | Specyfikacje pakowania | szt./opakowanie | kaseta na wiele płytek lub pojemnik na pojedyncze płytki |

| Specyfikacja epitaksjalna 8-calowego typu N | |||

| Parametr | jednostka | Z-MOS | |

| Typ | Przewodność / Domieszka | - | Typ N / Azot |

| Warstwa buforowa | Grubość warstwy buforowej | um | 1 |

| Tolerancja grubości warstwy buforowej | % | ±20% | |

| Stężenie warstwy buforowej | cm-3 | 1,00E+18 | |

| Tolerancja stężenia warstwy buforowej | % | ±20% | |

| 1. warstwa Epi | Średnia grubość warstw epi | um | 8~12 |

| Jednorodność grubości warstw Epi (σ/średnia) | % | ≤2,0 | |

| Tolerancja grubości warstw Epi ((Spec -Max, Min)/Spec) | % | ±6 | |

| Średnia wartość domieszkowania netto warstw epi | cm-3 | 8E+15 ~2E+16 | |

| Jednorodność domieszkowania netto warstw Epi (σ/średnia) | % | ≤5 | |

| Warstwy Epi Net DopingTolerance((Spec -Max, | % | ± 10,0 | |

| Kształt płytki epitaksalnej | Mi )/S ) Osnowa | um | ≤50,0 |

| Ukłon | um | ± 30,0 | |

| TTV | um | ≤ 10,0 | |

| Wskaźnik LTV | um | ≤4,0 (10 mm × 10 mm) | |

| Ogólny Charakterystyka | Zadrapania | - | Łączna długość ≤ 1/2Średnicy wafla |

| Odpryski krawędziowe | - | ≤2 chipy, każdy promień ≤1,5 mm | |

| Zanieczyszczenie powierzchni metalami | atomy/cm2 | ≤5E10 atomów/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca i Mn) | |

| Kontrola wad | % | ≥ 96,0 (2X2 Wady obejmują mikrorurki/duże wżery, Marchewka, Wady trójkątne, Upadki, Liniowe/IGSF-s, BPD) | |

| Zanieczyszczenie powierzchni metalami | atomy/cm2 | ≤5E10 atomów/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca i Mn) | |

| Pakiet | Specyfikacje pakowania | - | kaseta na wiele płytek lub pojemnik na pojedyncze płytki |

Pytania i odpowiedzi dotyczące płytek SiC

P1: Jakie są główne zalety stosowania płytek SiC w porównaniu z tradycyjnymi płytkami krzemowymi w elektronice mocy?

A1:

Wafle SiC oferują szereg kluczowych zalet w porównaniu z tradycyjnymi waflami krzemowymi (Si) stosowanymi w elektronice mocy, w tym:

Wyższa wydajność:SiC ma szerszą przerwę energetyczną (3,26 eV) w porównaniu z krzemem (1,1 eV), co pozwala urządzeniom pracować przy wyższych napięciach, częstotliwościach i temperaturach. Prowadzi to do mniejszych strat mocy i wyższej sprawności w systemach przetwarzania energii.

Wysoka przewodność cieplna:Przewodność cieplna SiC jest znacznie wyższa niż krzemu, co pozwala na lepsze odprowadzanie ciepła w zastosowaniach o dużej mocy, co zwiększa niezawodność i żywotność urządzeń energetycznych.

Obsługa wyższego napięcia i prąduUrządzenia SiC mogą obsługiwać wyższe poziomy napięcia i prądu, dzięki czemu nadają się do zastosowań o dużej mocy, takich jak pojazdy elektryczne, systemy energii odnawialnej i przemysłowe napędy silników.

Szybsza prędkość przełączaniaUrządzenia SiC charakteryzują się szybszymi możliwościami przełączania, co przyczynia się do zmniejszenia strat energii i rozmiarów systemu, dzięki czemu idealnie nadają się do zastosowań o wysokiej częstotliwości.

P2: Jakie są główne zastosowania płytek SiC w przemyśle motoryzacyjnym?

A2:

W przemyśle motoryzacyjnym wafle SiC wykorzystywane są przede wszystkim w:

Układy napędowe pojazdów elektrycznych (EV):Komponenty na bazie SiC, takie jakfalownikiItranzystory MOSFET mocyPoprawa sprawności i wydajności układów napędowych pojazdów elektrycznych poprzez umożliwienie szybszych prędkości przełączania i wyższej gęstości energii. Przekłada się to na dłuższą żywotność baterii i lepszą ogólną wydajność pojazdu.

Ładowarki pokładoweUrządzenia SiC pomagają zwiększyć wydajność pokładowych systemów ładowania, umożliwiając szybsze ładowanie i lepsze zarządzanie temperaturą, co jest kluczowe dla obsługi przez pojazdy elektryczne stacji ładowania o dużej mocy.

Systemy zarządzania akumulatorami (BMS):Technologia SiC poprawia wydajnośćsystemy zarządzania bateriami, co pozwala na lepszą regulację napięcia, obsługę większej mocy i dłuższą żywotność baterii.

Przetwornice DC-DC:Płytki SiC są stosowane wPrzetwornice DC-DCw celu efektywniejszej konwersji prądu stałego wysokiego napięcia na prąd stały niskiego napięcia, co jest kluczowe w pojazdach elektrycznych, aby zarządzać energią z akumulatora przekazywaną do różnych podzespołów pojazdu.

Doskonała wydajność SiC w zastosowaniach wymagających wysokiego napięcia, wysokiej temperatury i wysokiej sprawności sprawia, że materiał ten jest niezbędny w procesie przechodzenia przemysłu motoryzacyjnego na mobilność elektryczną.

Specyfikacja 6-calowego wafla SiC typu 4H-N | ||

| Nieruchomość | Zero MPD klasa produkcyjna (klasa Z) | Stopień manekina (stopień D) |

| Stopień | Zero MPD klasa produkcyjna (klasa Z) | Stopień manekina (stopień D) |

| Średnica | 149,5 mm – 150,0 mm | 149,5 mm – 150,0 mm |

| Typ poli | 4H | 4H |

| Grubość | 350 µm ± 15 µm | 350 µm ± 25 µm |

| Orientacja wafli | Poza osią: 4,0° w kierunku <1120> ± 0,5° | Poza osią: 4,0° w kierunku <1120> ± 0,5° |

| Gęstość mikrorury | ≤ 0,2 cm² | ≤ 15 cm² |

| Oporność | 0,015 – 0,024 Ω·cm | 0,015 – 0,028 Ω·cm |

| Podstawowa orientacja płaska | [10-10] ± 50° | [10-10] ± 50° |

| Długość płaska podstawowa | 475 mm ± 2,0 mm | 475 mm ± 2,0 mm |

| Wykluczenie krawędzi | 3 mm | 3 mm |

| LTV/TIV / Łuk / Osnowa | ≤ 2,5 µm / ≤ 6 µm / ≤ 25 µm / ≤ 35 µm | ≤ 5 µm / ≤ 15 µm / ≤ 40 µm / ≤ 60 µm |

| Chropowatość | Polski Ra ≤ 1 nm | Polski Ra ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Pęknięcia krawędzi spowodowane światłem o dużej intensywności | Długość skumulowana ≤ 20 mm Długość pojedyncza ≤ 2 mm | Długość skumulowana ≤ 20 mm Długość pojedyncza ≤ 2 mm |

| Płyty sześciokątne światłem o wysokiej intensywności | Powierzchnia skumulowana ≤ 0,05% | Powierzchnia skumulowana ≤ 0,1% |

| Obszary politypowe za pomocą światła o wysokiej intensywności | Powierzchnia skumulowana ≤ 0,05% | Powierzchnia skumulowana ≤ 3% |

| Widoczne wtrącenia węglowe | Powierzchnia skumulowana ≤ 0,05% | Powierzchnia skumulowana ≤ 5% |

| Zarysowania powierzchni krzemu spowodowane światłem o dużej intensywności | Łączna długość ≤ 1 średnica płytki | |

| Odpryski krawędzi światłem o wysokiej intensywności | Niedozwolone ≥ 0,2 mm szerokości i głębokości | 7 dozwolonych, ≤ 1 mm każdy |

| Zwichnięcie śruby gwintowanej | < 500 cm³ | < 500 cm³ |

| Zanieczyszczenie powierzchni krzemu światłem o dużej intensywności | ||

| Opakowanie | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki |

Specyfikacja 8-calowego wafla SiC typu 4H-N | ||

| Nieruchomość | Zero MPD klasa produkcyjna (klasa Z) | Stopień manekina (stopień D) |

| Stopień | Zero MPD klasa produkcyjna (klasa Z) | Stopień manekina (stopień D) |

| Średnica | 199,5 mm – 200,0 mm | 199,5 mm – 200,0 mm |

| Typ poli | 4H | 4H |

| Grubość | 500 µm ± 25 µm | 500 µm ± 25 µm |

| Orientacja wafli | 4,0° w kierunku <110> ± 0,5° | 4,0° w kierunku <110> ± 0,5° |

| Gęstość mikrorury | ≤ 0,2 cm² | ≤ 5 cm² |

| Oporność | 0,015 – 0,025 Ω·cm | 0,015 – 0,028 Ω·cm |

| Szlachetna orientacja | ||

| Wykluczenie krawędzi | 3 mm | 3 mm |

| LTV/TIV / Łuk / Osnowa | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 70 µm | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 100 µm |

| Chropowatość | Polski Ra ≤ 1 nm | Polski Ra ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Pęknięcia krawędzi spowodowane światłem o dużej intensywności | Długość skumulowana ≤ 20 mm Długość pojedyncza ≤ 2 mm | Długość skumulowana ≤ 20 mm Długość pojedyncza ≤ 2 mm |

| Płyty sześciokątne światłem o wysokiej intensywności | Powierzchnia skumulowana ≤ 0,05% | Powierzchnia skumulowana ≤ 0,1% |

| Obszary politypowe za pomocą światła o wysokiej intensywności | Powierzchnia skumulowana ≤ 0,05% | Powierzchnia skumulowana ≤ 3% |

| Widoczne wtrącenia węglowe | Powierzchnia skumulowana ≤ 0,05% | Powierzchnia skumulowana ≤ 5% |

| Zarysowania powierzchni krzemu spowodowane światłem o dużej intensywności | Łączna długość ≤ 1 średnica płytki | |

| Odpryski krawędzi światłem o wysokiej intensywności | Niedozwolone ≥ 0,2 mm szerokości i głębokości | 7 dozwolonych, ≤ 1 mm każdy |

| Zwichnięcie śruby gwintowanej | < 500 cm³ | < 500 cm³ |

| Zanieczyszczenie powierzchni krzemu światłem o dużej intensywności | ||

| Opakowanie | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki |

Specyfikacja podłoża 6-calowego 4H-semi SiC | ||

| Nieruchomość | Zero MPD klasa produkcyjna (klasa Z) | Stopień manekina (stopień D) |

| Średnica (mm) | 145 mm – 150 mm | 145 mm – 150 mm |

| Typ poli | 4H | 4H |

| Grubość (um) | 500 ± 15 | 500 ± 25 |

| Orientacja wafli | Na osi: ±0,0001° | Na osi: ±0,05° |

| Gęstość mikrorury | ≤ 15 cm-2 | ≤ 15 cm-2 |

| Rezystywność (Ωcm) | ≥ 10E3 | ≥ 10E3 |

| Podstawowa orientacja płaska | (0-10)° ± 5,0° | (10-10)° ± 5,0° |

| Długość płaska podstawowa | Karb | Karb |

| Wykluczenie krawędzi (mm) | ≤ 2,5 µm / ≤ 15 µm | ≤ 5,5 µm / ≤ 35 µm |

| LTV / Miska / Osnowa | ≤ 3 µm | ≤ 3 µm |

| Chropowatość | Polski Ra ≤ 1,5 µm | Polski Ra ≤ 1,5 µm |

| Odpryski krawędzi światłem o wysokiej intensywności | ≤ 20 µm | ≤ 60 µm |

| Płyty grzewcze światłem o wysokiej intensywności | Kumulacyjnie ≤ 0,05% | Kumulacyjnie ≤ 3% |

| Obszary politypowe za pomocą światła o wysokiej intensywności | Widoczne wtrącenia węglowe ≤ 0,05% | Kumulacyjnie ≤ 3% |

| Zarysowania powierzchni krzemu spowodowane światłem o dużej intensywności | ≤ 0,05% | Kumulacyjnie ≤ 4% |

| Odpryski krawędzi światłem o dużej intensywności (rozmiar) | Niedozwolone > 0,2 mm szerokości i głębokości | Niedozwolone > 0,2 mm szerokości i głębokości |

| Rozszerzenie śrubą wspomagającą | ≤ 500 µm | ≤ 500 µm |

| Zanieczyszczenie powierzchni krzemu światłem o dużej intensywności | ≤ 1 x 10^5 | ≤ 1 x 10^5 |

| Opakowanie | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki |

Specyfikacja 4-calowego podłoża SiC 4H-Semi-Isolating

| Parametr | Zero MPD klasa produkcyjna (klasa Z) | Stopień manekina (stopień D) |

|---|---|---|

| Właściwości fizyczne | ||

| Średnica | 99,5 mm – 100,0 mm | 99,5 mm – 100,0 mm |

| Typ poli | 4H | 4H |

| Grubość | 500 μm ± 15 μm | 500 μm ± 25 μm |

| Orientacja wafli | Na osi: <600h > 0,5° | Na osi: <000h > 0,5° |

| Właściwości elektryczne | ||

| Gęstość mikrorury (MPD) | ≤1 cm⁻² | ≤15 cm⁻² |

| Oporność | ≥150 Ω·cm | ≥1,5 Ω·cm |

| Tolerancje geometryczne | ||

| Podstawowa orientacja płaska | (0×10) ± 5,0° | (0×10) ± 5,0° |

| Długość płaska podstawowa | 52,5 mm ± 2,0 mm | 52,5 mm ± 2,0 mm |

| Długość dodatkowa płaska | 18,0 mm ± 2,0 mm | 18,0 mm ± 2,0 mm |

| Wtórna orientacja płaska | 90° CW od powierzchni głównej ± 5,0° (Si powierzchnia do góry) | 90° CW od powierzchni głównej ± 5,0° (Si powierzchnia do góry) |

| Wykluczenie krawędzi | 3 mm | 3 mm |

| LTV / TTV / Łuk / Osnowa | ≤2,5 μm / ≤5 μm / ≤15 μm / ≤30 μm | ≤10 μm / ≤15 μm / ≤25 μm / ≤40 μm |

| Jakość powierzchni | ||

| Chropowatość powierzchni (Ra) | ≤1 nm | ≤1 nm |

| Chropowatość powierzchni (CMP Ra) | ≤0,2 nm | ≤0,2 nm |

| Pęknięcia krawędzi (światło o dużej intensywności) | Niedozwolone | Długość kumulacyjna ≥10 mm, pojedyncze pęknięcie ≤2 mm |

| Wady płyt sześciokątnych | ≤0,05% skumulowanej powierzchni | ≤0,1% skumulowanej powierzchni |

| Obszary włączenia politypu | Niedozwolone | ≤1% skumulowanej powierzchni |

| Widoczne wtrącenia węglowe | ≤0,05% skumulowanej powierzchni | ≤1% skumulowanej powierzchni |

| Zarysowania powierzchni krzemowej | Niedozwolone | ≤1 średnica płytki, łączna długość |

| Odpryski krawędziowe | Niedozwolone (szerokość/głębokość ≥0,2 mm) | ≤5 odprysków (każdy ≤1 mm) |

| Zanieczyszczenie powierzchni krzemem | Nie określono | Nie określono |

| Opakowanie | ||

| Opakowanie | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki | Kaseta wielowarstwowa lub |

| Specyfikacja osiowa epitaksjalna 6-calowego typu N | |||

| Parametr | jednostka | Z-MOS | |

| Typ | Przewodność / Domieszka | - | Typ N / Azot |

| Warstwa buforowa | Grubość warstwy buforowej | um | 1 |

| Tolerancja grubości warstwy buforowej | % | ±20% | |

| Stężenie warstwy buforowej | cm-3 | 1,00E+18 | |

| Tolerancja stężenia warstwy buforowej | % | ±20% | |

| 1. warstwa Epi | Grubość warstwy Epi | um | 11,5 |

| Jednorodność grubości warstwy Epi | % | ±4% | |

| Tolerancja grubości warstw Epi((Spec- Maks. ,Min.)/Spec.) | % | ±5% | |

| Koncentracja warstwy epi | cm-3 | 1E 15~ 1E 18 | |

| Tolerancja stężenia warstwy Epi | % | 6% | |

| Jednorodność stężenia warstwy Epi (σ /mieć na myśli) | % | ≤5% | |

| Jednorodność stężenia warstwy Epi <(maks.-min.)/(maks.+min.> | % | ≤ 10% | |

| Kształt płytki epitaksalnej | Ukłon | um | ≤±20 |

| OSNOWA | um | ≤30 | |

| TTV | um | ≤ 10 | |

| Wskaźnik LTV | um | ≤2 | |

| Charakterystyka ogólna | Długość zadrapań | mm | ≤30 mm |

| Odpryski krawędziowe | - | NIC | |

| Definicja defektów | ≥97% (Zmierzone przy pomocy 2*2), Do wad zabójczych zalicza się: Do wad zalicza się: Mikrorurka / Duże dołki, Marchewka, Trójkątna | ||

| Zanieczyszczenie metalami | atomy/cm² | d f f ll i ≤5E10 atomów/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca i Mn) | |

| Pakiet | Specyfikacje pakowania | szt./opakowanie | kaseta na wiele płytek lub pojemnik na pojedyncze płytki |

| Specyfikacja epitaksjalna 8-calowego typu N | |||

| Parametr | jednostka | Z-MOS | |

| Typ | Przewodność / Domieszka | - | Typ N / Azot |

| Warstwa buforowa | Grubość warstwy buforowej | um | 1 |

| Tolerancja grubości warstwy buforowej | % | ±20% | |

| Stężenie warstwy buforowej | cm-3 | 1,00E+18 | |

| Tolerancja stężenia warstwy buforowej | % | ±20% | |

| 1. warstwa Epi | Średnia grubość warstw epi | um | 8~12 |

| Jednorodność grubości warstw Epi (σ/średnia) | % | ≤2,0 | |

| Tolerancja grubości warstw Epi ((Spec -Max, Min)/Spec) | % | ±6 | |

| Średnia wartość domieszkowania netto warstw epi | cm-3 | 8E+15 ~2E+16 | |

| Jednorodność domieszkowania netto warstw Epi (σ/średnia) | % | ≤5 | |

| Warstwy Epi Net DopingTolerance((Spec -Max, | % | ± 10,0 | |

| Kształt płytki epitaksalnej | Mi )/S ) Osnowa | um | ≤50,0 |

| Ukłon | um | ± 30,0 | |

| TTV | um | ≤ 10,0 | |

| Wskaźnik LTV | um | ≤4,0 (10 mm × 10 mm) | |

| Ogólny Charakterystyka | Zadrapania | - | Łączna długość ≤ 1/2Średnicy wafla |

| Odpryski krawędziowe | - | ≤2 chipy, każdy promień ≤1,5 mm | |

| Zanieczyszczenie powierzchni metalami | atomy/cm2 | ≤5E10 atomów/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca i Mn) | |

| Kontrola wad | % | ≥ 96,0 (2X2 Wady obejmują mikrorurki/duże wżery, Marchewka, Wady trójkątne, Upadki, Liniowe/IGSF-s, BPD) | |

| Zanieczyszczenie powierzchni metalami | atomy/cm2 | ≤5E10 atomów/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca i Mn) | |

| Pakiet | Specyfikacje pakowania | - | kaseta na wiele płytek lub pojemnik na pojedyncze płytki |

P1: Jakie są główne zalety stosowania płytek SiC w porównaniu z tradycyjnymi płytkami krzemowymi w elektronice mocy?

A1:

Wafle SiC oferują szereg kluczowych zalet w porównaniu z tradycyjnymi waflami krzemowymi (Si) stosowanymi w elektronice mocy, w tym:

Wyższa wydajność:SiC ma szerszą przerwę energetyczną (3,26 eV) w porównaniu z krzemem (1,1 eV), co pozwala urządzeniom pracować przy wyższych napięciach, częstotliwościach i temperaturach. Prowadzi to do mniejszych strat mocy i wyższej sprawności w systemach przetwarzania energii.

Wysoka przewodność cieplna:Przewodność cieplna SiC jest znacznie wyższa niż krzemu, co pozwala na lepsze odprowadzanie ciepła w zastosowaniach o dużej mocy, co zwiększa niezawodność i żywotność urządzeń energetycznych.

Obsługa wyższego napięcia i prąduUrządzenia SiC mogą obsługiwać wyższe poziomy napięcia i prądu, dzięki czemu nadają się do zastosowań o dużej mocy, takich jak pojazdy elektryczne, systemy energii odnawialnej i przemysłowe napędy silników.

Szybsza prędkość przełączaniaUrządzenia SiC charakteryzują się szybszymi możliwościami przełączania, co przyczynia się do zmniejszenia strat energii i rozmiarów systemu, dzięki czemu idealnie nadają się do zastosowań o wysokiej częstotliwości.

P2: Jakie są główne zastosowania płytek SiC w przemyśle motoryzacyjnym?

A2:

W przemyśle motoryzacyjnym wafle SiC wykorzystywane są przede wszystkim w:

Układy napędowe pojazdów elektrycznych (EV):Komponenty na bazie SiC, takie jakfalownikiItranzystory MOSFET mocyPoprawa sprawności i wydajności układów napędowych pojazdów elektrycznych poprzez umożliwienie szybszych prędkości przełączania i wyższej gęstości energii. Przekłada się to na dłuższą żywotność baterii i lepszą ogólną wydajność pojazdu.

Ładowarki pokładoweUrządzenia SiC pomagają zwiększyć wydajność pokładowych systemów ładowania, umożliwiając szybsze ładowanie i lepsze zarządzanie temperaturą, co jest kluczowe dla obsługi przez pojazdy elektryczne stacji ładowania o dużej mocy.

Systemy zarządzania akumulatorami (BMS):Technologia SiC poprawia wydajnośćsystemy zarządzania bateriami, co pozwala na lepszą regulację napięcia, obsługę większej mocy i dłuższą żywotność baterii.

Przetwornice DC-DC:Płytki SiC są stosowane wPrzetwornice DC-DCw celu efektywniejszej konwersji prądu stałego wysokiego napięcia na prąd stały niskiego napięcia, co jest kluczowe w pojazdach elektrycznych, aby zarządzać energią z akumulatora przekazywaną do różnych podzespołów pojazdu.

Doskonała wydajność SiC w zastosowaniach wymagających wysokiego napięcia, wysokiej temperatury i wysokiej sprawności sprawia, że materiał ten jest niezbędny w procesie przechodzenia przemysłu motoryzacyjnego na mobilność elektryczną.