Piec do wzrostu wlewków SiC do metod TSSG/LPE dla kryształów SiC o dużej średnicy

Zasada działania

Podstawowa zasada wzrostu wlewków węglika krzemu w fazie ciekłej polega na rozpuszczaniu surowców SiC o wysokiej czystości w stopionych metalach (np. Si, Cr) w temperaturze 1800-2100°C w celu utworzenia roztworów nasyconych, a następnie kontrolowanym, kierunkowym wzroście monokryształów SiC na kryształach zaszczepiających poprzez precyzyjną regulację gradientu temperatury i przesycenia. Technologia ta jest szczególnie odpowiednia do produkcji monokryształów 4H/6H-SiC o wysokiej czystości (>99,9995%) i niskiej gęstości defektów (<100/cm²), spełniających rygorystyczne wymagania dotyczące podłoży dla elektroniki mocy i urządzeń RF. System wzrostu w fazie ciekłej umożliwia precyzyjną kontrolę typu przewodnictwa (typ N/P) i rezystywności kryształu poprzez zoptymalizowany skład roztworu i parametry wzrostu.

Główne komponenty

1. Specjalny system tyglowy: tygiel z kompozytu grafitu i tantalu o wysokiej czystości, odporność na temperaturę >2200°C, odporny na korozję powodowaną przez stopiony SiC.

2. Wielostrefowy system grzewczy: Połączone ogrzewanie oporowe/indukcyjne z dokładnością regulacji temperatury ±0,5°C (zakres 1800–2100°C).

3. Precyzyjny system ruchu: Podwójna kontrola w pętli zamkniętej do obracania nasion (0–50 obr./min) i podnoszenia (0,1–10 mm/h).

4. System kontroli atmosfery: wysokiej czystości zabezpieczenie argonem/azotem, regulowane ciśnienie robocze (0,1-1 atm).

5. Inteligentny system sterowania: redundantne sterowanie PLC + przemysłowy komputer PC z monitorowaniem interfejsu wzrostu w czasie rzeczywistym.

6. Wydajny system chłodzenia: stopniowana konstrukcja chłodzenia wodnego gwarantuje długotrwałą, stabilną pracę.

Porównanie TSSG i LPE

| Charakterystyka | Metoda TSSG | Metoda LPE |

| Temperatura wzrostu | 2000-2100°C | 1500-1800°C |

| Tempo wzrostu | 0,2-1 mm/godz. | 5-50μm/h |

| Rozmiar kryształu | Sztabki 4-8 cali | Warstwy epitaksjalne o grubości 50-500 μm |

| Główna aplikacja | Przygotowanie podłoża | Warstwy epitaksjalne urządzeń energetycznych |

| Gęstość defektów | <500/cm² | <100/cm² |

| Odpowiednie typy poli | 4H/6H-SiC | 4H/3C-SiC |

Kluczowe aplikacje

1. Elektronika mocy: 6-calowe podłoża 4H-SiC dla tranzystorów MOSFET/diod o napięciu 1200 V+.

2. Urządzenia RF 5G: Półizolacyjne podłoża SiC dla PA stacji bazowych.

3. Zastosowania pojazdów elektrycznych: ultra-grube (>200 μm) warstwy epitaksjalne do modułów klasy motoryzacyjnej.

4. Falowniki fotowoltaiczne: podłoża o niskiej liczbie defektów umożliwiające wydajność konwersji >99%.

Główne zalety

1. Przewaga technologiczna

1.1 Zintegrowane projektowanie wielometodowe

Ten system wzrostu wlewków SiC w fazie ciekłej innowacyjnie łączy technologie wzrostu kryształów TSSG i LPE. System TSSG wykorzystuje technologię wzrostu w roztworze z zarodkami top-seeded z precyzyjną konwekcją stopu i kontrolą gradientu temperatury (ΔT ≤ 5°C/cm), umożliwiając stabilny wzrost wlewków SiC o dużej średnicy od 4 do 8 cali (10,2-20 cm) z wydajnością pojedynczego cyklu wynoszącą 15-20 kg dla kryształów 6H/4H-SiC. System LPE wykorzystuje zoptymalizowany skład rozpuszczalnika (układ stopu Si-Cr) i kontrolę przesycenia (±1%), aby uzyskać wysokiej jakości grube warstwy epitaksjalne o gęstości defektów <100/cm² w stosunkowo niskich temperaturach (1500-1800°C).

1.2 Inteligentny system sterowania

Wyposażony w inteligentną kontrolę wzrostu czwartej generacji obejmującą:

• Wielospektralny monitoring in-situ (zakres długości fal 400-2500 nm)

• Wykrywanie poziomu stopu za pomocą lasera (dokładność ±0,01 mm)

• Sterowanie pętlą zamkniętą średnicy oparte na CCD (wahania <±1 mm)

• Optymalizacja parametrów wzrostu wspomagana sztuczną inteligencją (15% oszczędności energii)

2. Zalety wydajności procesu

2.1 Mocne strony metody TSSG

• Możliwość pracy w dużych rozmiarach: obsługuje wzrost kryształów do 8 cali przy jednorodności średnicy >99,5%

• Wyższa krystaliczność: gęstość dyslokacji <500/cm², gęstość mikrorurek <5/cm²

• Jednorodność domieszkowania: <8% zmienności rezystywności typu n (wafle 4-calowe)

• Zoptymalizowana szybkość wzrostu: regulowana w zakresie 0,3–1,2 mm/h, 3–5 razy szybsza niż w przypadku metod fazy parowej

2.2 Mocne strony metody LPE

• Epitaksja o bardzo niskiej liczbie defektów: gęstość stanu międzyfazowego <1×10¹¹cm⁻²·eV⁻¹

• Precyzyjna kontrola grubości: warstwy epitaksjalne o grubości 50–500 μm i zmienności grubości <±2%

• Wydajność w niskich temperaturach: o 300–500°C niższa niż w procesach CVD

• Wzrost struktur złożonych: wspiera złącza pn, supersieci itp.

3. Korzyści w zakresie wydajności produkcji

3.1 Kontrola kosztów

• 85% wykorzystania surowców (w porównaniu z 60% w przypadku metod konwencjonalnych)

• O 40% niższe zużycie energii (w porównaniu do HVPE)

• 90% czasu sprawności sprzętu (modułowa konstrukcja minimalizuje przestoje)

3.2 Zapewnienie jakości

• Kontrola procesu 6σ (CPK>1,67)

• Wykrywanie defektów online (rozdzielczość 0,1 μm)

• Możliwość śledzenia danych całego procesu (ponad 2000 parametrów w czasie rzeczywistym)

3.3 Skalowalność

• Kompatybilny z politypami 4H/6H/3C

• Możliwość rozbudowy do modułów procesowych 12-calowych

• Obsługuje heterointegrację SiC/GaN

4. Zalety zastosowań przemysłowych

4.1 Urządzenia zasilające

• Podłoża o niskiej rezystancji (0,015-0,025Ω·cm) dla urządzeń 1200-3300 V

• Podłoża półizolacyjne (>10⁸Ω·cm) do zastosowań RF

4.2 Nowe technologie

• Komunikacja kwantowa: podłoża o bardzo niskim poziomie szumów (szum 1/f <-120 dB)

• Środowiska ekstremalne: kryształy odporne na promieniowanie (<5% degradacji po napromieniowaniu 1×10¹⁶n/cm²)

Usługi XKH

1. Sprzęt dostosowany do potrzeb: konfiguracje systemów TSSG/LPE dostosowane do potrzeb.

2. Szkolenia procesowe: kompleksowe programy szkoleń technicznych.

3. Wsparcie posprzedażowe: całodobowa reakcja techniczna i konserwacja.

4. Rozwiązania pod klucz: kompleksowa obsługa od instalacji po walidację procesu.

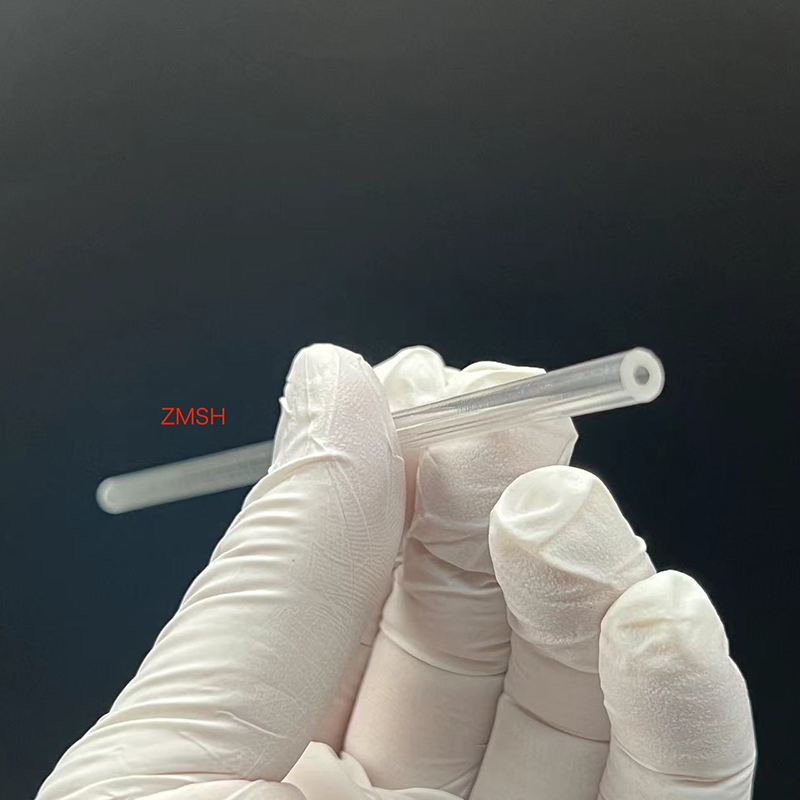

5. Dostawa materiałów: Dostępne są podłoża SiC/wafle epi-waflowe o średnicy 2–12 cali.

Główne zalety obejmują:

• Możliwość wzrostu kryształów do 8 cali.

• Jednorodność rezystancji <0,5%.

• Czas sprawności sprzętu >95%.

• Całodobowe wsparcie techniczne.