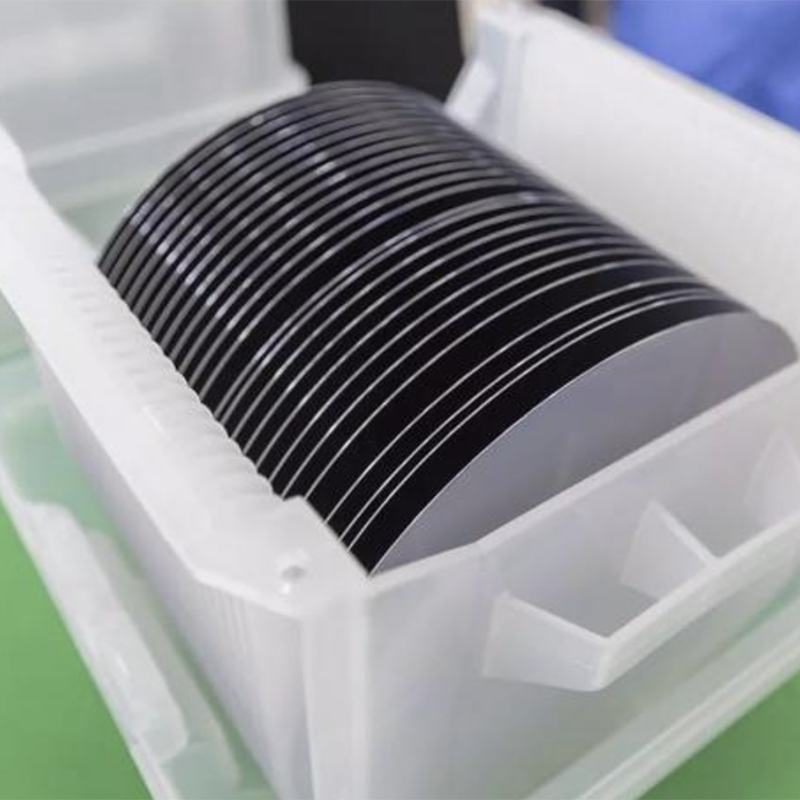

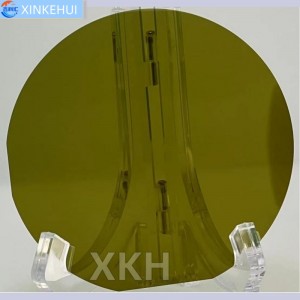

Wafel epitaksjalny SiC do urządzeń mocy – 4H-SiC, typu N, niska gęstość defektów

Szczegółowy diagram

Wstęp

Płytka epitaksjalna SiC (SiC Epitaxial Wafer) stanowi podstawę nowoczesnych, wysokowydajnych układów półprzewodnikowych, zwłaszcza tych przeznaczonych do pracy w warunkach dużej mocy, wysokiej częstotliwości i wysokiej temperatury. Skrót od Silicon Carbide Epitaxial Wafer (SiC Epitaxial Wafer) oznacza, że płytka epitaksjalna SiC składa się z wysokiej jakości, cienkiej warstwy epitaksjalnej SiC naniesionej na podłoże SiC. Technologia płytek epitaksjalnych SiC szybko zyskuje na popularności w pojazdach elektrycznych, inteligentnych sieciach energetycznych, systemach energii odnawialnej i przemyśle lotniczym ze względu na jej lepsze właściwości fizyczne i elektroniczne w porównaniu z konwencjonalnymi płytkami krzemowymi.

Zasady wytwarzania płytek epitaksjalnych SiC

Tworzenie płytki epitaksjalnej SiC wymaga ściśle kontrolowanego procesu chemicznego osadzania z fazy gazowej (CVD). Warstwa epitaksjalna jest zazwyczaj tworzona na monokrystalicznym podłożu SiC przy użyciu gazów takich jak silan (SiH₄), propan (C₃H₈) i wodór (H₂) w temperaturach przekraczających 1500°C. Ten wysokotemperaturowy wzrost epitaksjalny zapewnia doskonałe ułożenie kryształów i minimalną liczbę defektów między warstwą epitaksjalną a podłożem.

Proces ten obejmuje kilka kluczowych etapów:

-

Przygotowanie podłoża:Podstawowy wafel SiC jest czyszczony i polerowany do uzyskania gładkości atomowej.

-

Wzrost CVDW reaktorze o wysokiej czystości gazy reagują, powodując osadzanie się na podłożu monokrystalicznej warstwy SiC.

-

Kontrola antydopingowa:Podczas epitaksji wprowadza się domieszki typu N lub P w celu uzyskania pożądanych właściwości elektrycznych.

-

Inspekcja i Metrologia:Do weryfikacji grubości warstwy, stężenia domieszek i gęstości defektów stosuje się mikroskopię optyczną, AFM i dyfrakcję rentgenowską.

Każdy wafel epitaksjalny SiC jest starannie monitorowany, aby zachować ścisłe tolerancje jednorodności grubości, płaskości powierzchni i rezystywności. Możliwość precyzyjnego dostrojenia tych parametrów jest niezbędna w przypadku wysokonapięciowych tranzystorów MOSFET, diod Schottky'ego i innych urządzeń mocy.

Specyfikacja

| Parametr | Specyfikacja |

| Kategorie | Nauka o materiałach, podłoża monokrystaliczne |

| Polityp | 4H |

| Doping | Typ N |

| Średnica | 101 mm |

| Tolerancja średnicy | ± 5% |

| Grubość | 0,35 mm |

| Tolerancja grubości | ± 5% |

| Długość płaska podstawowa | 22 mm (± 10%) |

| TTV (Całkowita zmienność grubości) | ≤10 µm |

| Osnowa | ≤25 µm |

| FWHM | ≤30 sekund łuku |

| Wykończenie powierzchni | Rq ≤0,35 nm |

Zastosowania płytek epitaksjalnych SiC

Produkty w postaci płytek epitaksjalnych SiC są niezastąpione w wielu sektorach:

-

Pojazdy elektryczne (EV):Urządzenia na bazie płytek epitaksjalnych SiC zwiększają wydajność układu napędowego i redukują masę.

-

Energia odnawialna:Stosowany w inwerterach w systemach solarnych i wiatrowych.

-

Zasilacze przemysłowe:Umożliwia przełączanie o wysokiej częstotliwości i wysokiej temperaturze przy mniejszych stratach.

-

Lotnictwo i obronność:Idealny do trudnych warunków wymagających wytrzymałych półprzewodników.

-

Stacje bazowe 5G:Elementy płytek epitaksjalnych SiC zapewniają większą gęstość mocy w zastosowaniach RF.

Płytka epitaksjalna SiC umożliwia kompaktową konstrukcję, szybsze przełączanie i wyższą wydajność konwersji energii w porównaniu z płytkami krzemowymi.

Zalety płytek epitaksjalnych SiC

Technologia płytek epitaksjalnych SiC oferuje znaczące korzyści:

-

Wysokie napięcie przebicia:Wytrzymuje napięcia nawet 10-krotnie wyższe niż wafle krzemowe.

-

Przewodność cieplna:Płytka epitaksjalna SiC szybciej rozprasza ciepło, dzięki czemu urządzenia pracują chłodniej i niezawodniej.

-

Wysokie prędkości przełączania:Niższe straty przełączania umożliwiają wyższą wydajność i miniaturyzację.

-

Szeroka przerwa pasmowa:Zapewnia stabilność przy wyższych napięciach i temperaturach.

-

Wytrzymałość materiału:SiC jest materiałem chemicznie obojętnym i wytrzymałym mechanicznie, idealnym do wymagających zastosowań.

Dzięki tym zaletom płytki epitaksjalne SiC stały się materiałem pierwszego wyboru w kolejnej generacji półprzewodników.

FAQ: Płytka epitaksjalna SiC

P1: Jaka jest różnica pomiędzy waflem SiC a waflem epitaksjalnym SiC?

Pod pojęciem płytki SiC rozumie się podłoże, natomiast pod pojęciem płytki epitaksjalnej SiC rozumie się specjalnie wytworzoną warstwę domieszkową, wykorzystywaną w produkcji urządzeń.

P2: Jakie grubości są dostępne dla warstw epitaksjalnych SiC?

Grubość warstw epitaksjalnych waha się zazwyczaj od kilku mikrometrów do ponad 100 μm, w zależności od wymagań danego zastosowania.

P3: Czy płytka epitaksjalna SiC nadaje się do stosowania w środowiskach o wysokiej temperaturze?

Tak, płytka epitaksjalna SiC może pracować w temperaturach powyżej 600°C, znacznie przewyższając pod względem parametrów płytkę krzemową.

P4: Dlaczego gęstość defektów jest ważna w przypadku płytek epitaksjalnych SiC?

Niższa gęstość defektów poprawia wydajność i wydajność urządzenia, zwłaszcza w zastosowaniach wysokonapięciowych.

P5: Czy dostępne są epitaksjalne płytki SiC typu N i typu P?

Tak, oba typy powstają dzięki precyzyjnej kontroli domieszek gazowych podczas procesu epitaksjalnego.

P6: Jakie rozmiary płytek są standardowe dla płytek epitaksjalnych SiC?

Standardowe średnice obejmują 2 cale, 4 cale, 6 cali, a coraz częściej 8 cali w przypadku produkcji wielkoseryjnej.

P7: Jak płytki epitaksjalne SiC wpływają na koszty i wydajność?

Choć początkowo droższy od krzemu, wafel epitaksjalny SiC zmniejsza rozmiar systemu i straty mocy, poprawiając całkowitą efektywność kosztową w dłuższej perspektywie.