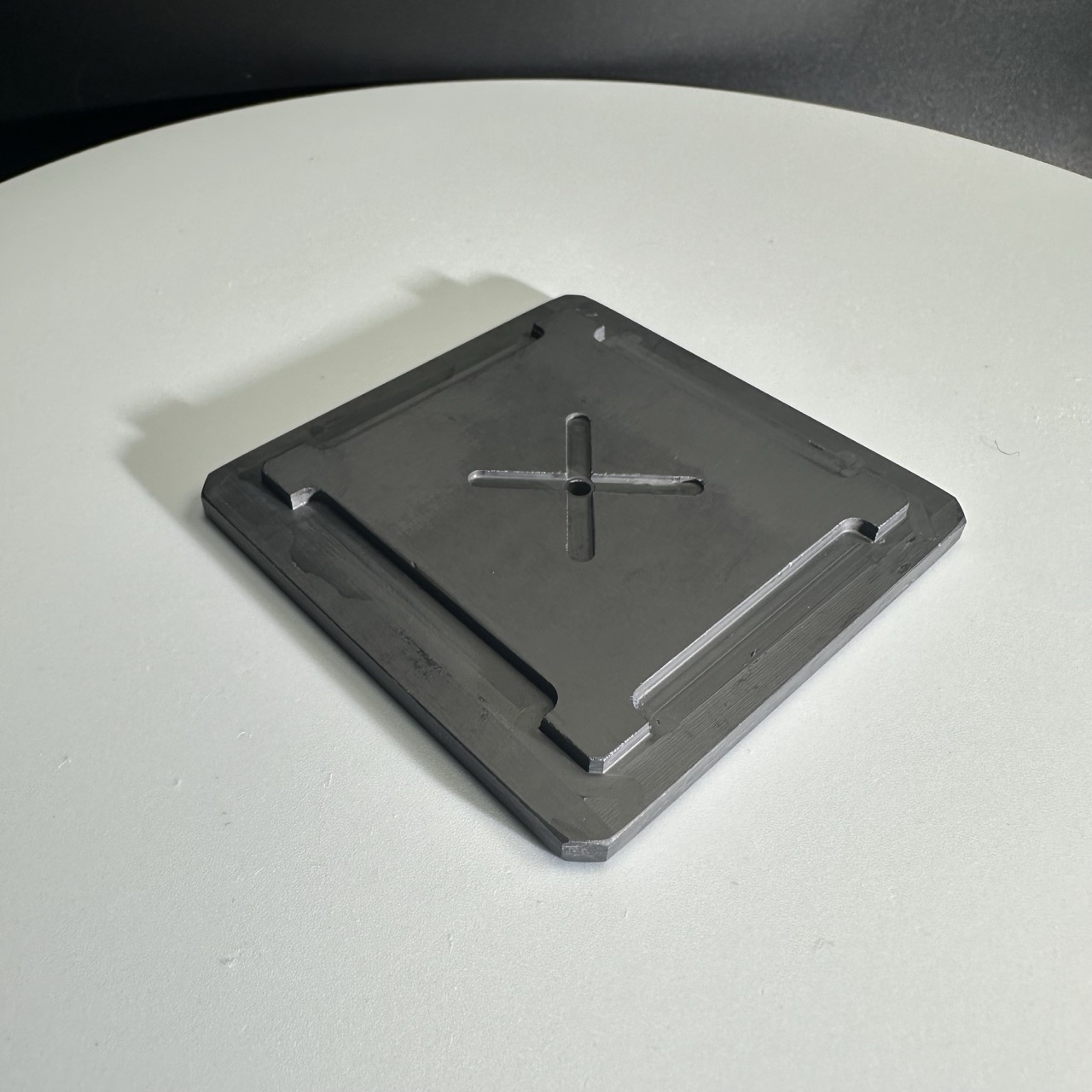

Ceramiczne ramię widełkowe / efektor końcowy SiC – zaawansowana precyzyjna obsługa w produkcji półprzewodników

Szczegółowy diagram

Przegląd produktu

Ceramiczne ramię widełkowe SiC, często nazywane ceramicznym efektorem końcowym, to wysokowydajny, precyzyjny element manipulacyjny opracowany specjalnie do transportu, ustawiania i pozycjonowania płytek w branżach zaawansowanych technologii, w szczególności w produkcji półprzewodników i fotowoltaiki. Wykonany z wysokiej czystości ceramiki z węglika krzemu, element ten łączy w sobie wyjątkową wytrzymałość mechaniczną, ultraniską rozszerzalność cieplną oraz doskonałą odporność na szok termiczny i korozję.

W przeciwieństwie do tradycyjnych efektorów końcowych wykonanych z aluminium, stali nierdzewnej, a nawet kwarcu, ceramiczne efektory końcowe SiC oferują niezrównaną wydajność w komorach próżniowych, pomieszczeniach czystych i trudnych warunkach przetwarzania, co czyni je kluczowym elementem robotów nowej generacji do obsługi płytek półprzewodnikowych. Wraz ze wzrostem zapotrzebowania na produkcję wolną od zanieczyszczeń i zawężeniem tolerancji w produkcji chipów, stosowanie ceramicznych efektorów końcowych szybko staje się standardem branżowym.

Zasada wytwarzania

ProdukcjaCeramiczne efektory końcowe SiCObejmuje szereg wysoce precyzyjnych i czystych procesów, które zapewniają zarówno wydajność, jak i trwałość. Zazwyczaj stosuje się dwa główne procesy:

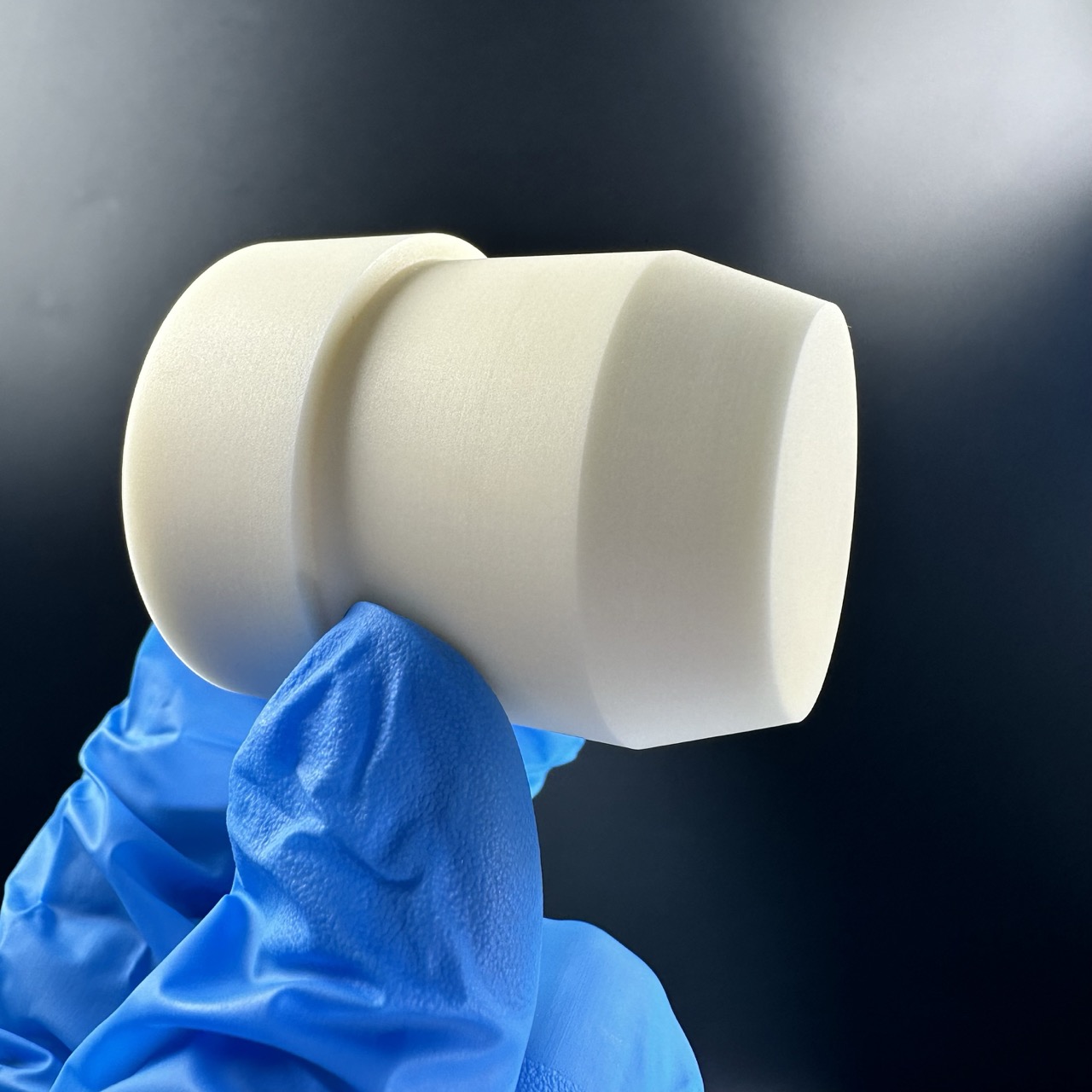

Węglik krzemu wiązany reakcyjnie (RB-SiC)

W tym procesie preforma wykonana z proszku węglika krzemu i spoiwa jest infiltrowana stopionym krzemem w wysokich temperaturach (~1500°C), który reaguje z resztkowym węglem, tworząc gęsty, sztywny kompozyt SiC-Si. Metoda ta zapewnia doskonałą kontrolę wymiarów i jest opłacalna w przypadku produkcji na dużą skalę.

Węglik krzemu spiekany bezciśnieniowo (SSiC)

SSiC powstaje w procesie spiekania ultradrobnego proszku SiC o wysokiej czystości w ekstremalnie wysokich temperaturach (>2000°C) bez użycia dodatków ani fazy wiążącej. W rezultacie powstaje produkt o gęstości niemal 100% i najwyższych właściwościach mechanicznych i termicznych wśród materiałów SiC. Idealnie nadaje się do zastosowań w ultrakrytycznych procesach obróbki płytek półprzewodnikowych.

Postprodukcja

-

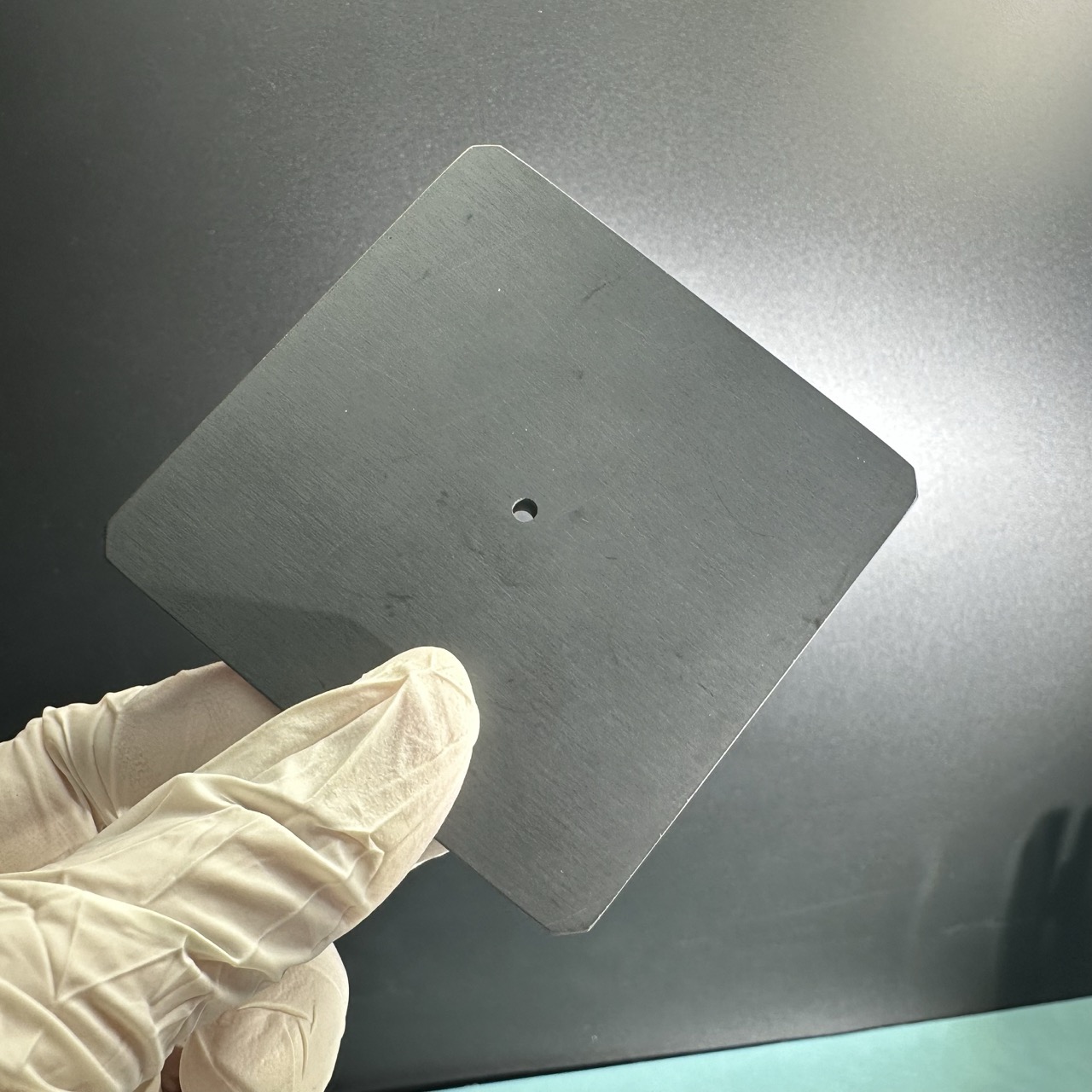

Precyzyjna obróbka CNC:Osiąga wysoki poziom płaskości i równoległości.

-

Wykończenie powierzchni:Polerowanie diamentowe zmniejsza chropowatość powierzchni do <0,02 µm.

-

Kontrola:Do weryfikacji każdego elementu stosuje się interferometrię optyczną, CMM i badania nieniszczące.

Te kroki gwarantują, żeEfektor końcowy SiCzapewnia stałą dokładność rozmieszczenia płytek, doskonałą płaskość i minimalną generację cząstek.

Główne cechy i korzyści

| Funkcja | Opis |

|---|---|

| Ultrawysoka twardość | Twardość Vickersa > 2500 HV, odporność na zużycie i odpryskiwanie. |

| Niska rozszerzalność cieplna | CTE ~4,5×10⁻⁶/K, co zapewnia stabilność wymiarową w cyklach termicznych. |

| Obojętność chemiczna | Odporne na działanie HF, HCl, gazów plazmowych i innych czynników korozyjnych. |

| Doskonała odporność na szok termiczny | Nadaje się do szybkiego nagrzewania/chłodzenia w systemach próżniowych i piecowych. |

| Wysoka sztywność i wytrzymałość | Zapewnia obsługę długich ramion wideł wspornikowych bez ugięcia. |

| Niskie odgazowywanie | Doskonale nadaje się do środowisk o ultra wysokiej próżni (UHV). |

| Gotowość do pomieszczeń czystych klasy ISO 1 | Praca bez udziału cząstek stałych gwarantuje integralność wafli. |

Aplikacje

Ceramiczne ramię widełkowe / efektor końcowy SiC jest szeroko stosowany w branżach wymagających wyjątkowej precyzji, czystości i odporności chemicznej. Kluczowe scenariusze zastosowań obejmują:

Produkcja półprzewodników

-

Załadunek/rozładunek płytek w systemach osadzania (CVD, PVD), trawienia (RIE, DRIE) i czyszczenia.

-

Robotyczny transport płytek pomiędzy modułami FOUP, kasetami i narzędziami procesowymi.

-

Obróbka termiczna w wysokiej temperaturze podczas obróbki cieplnej lub wyżarzania.

Produkcja ogniw fotowoltaicznych

-

Delikatny transport delikatnych płytek krzemowych lub podłoży solarnych w liniach zautomatyzowanych.

Branża wyświetlaczy płaskich (FPD)

-

Przenoszenie dużych paneli szklanych lub podłoży w środowiskach produkcyjnych OLED/LCD.

Półprzewodnik złożony / MEMS

-

Stosowany w liniach produkcyjnych GaN, SiC i MEMS, w których kontrola zanieczyszczeń i dokładność pozycjonowania mają kluczowe znaczenie.

Jego rola jako efektora jest szczególnie istotna w zapewnieniu bezbłędnej i stabilnej obsługi podczas delikatnych operacji.

Możliwości personalizacji

Oferujemy szerokie możliwości dostosowania do zróżnicowanych wymagań sprzętowych i procesowych:

-

Konstrukcja widelca:Układy dwuzębowe, wielopalczaste lub dwupoziomowe.

-

Zgodność rozmiarów płytek:Wafle o średnicy od 2” do 12”.

-

Interfejsy montażowe:Kompatybilny z ramionami robotów OEM.

-

Tolerancje grubości i powierzchni:Dostępna jest płaskość na poziomie mikronów i zaokrąglenie krawędzi.

-

Funkcje antypoślizgowe:Opcjonalne tekstury powierzchni lub powłoki zapewniające pewny chwyt płytki.

Każdyceramiczny efektor końcowyjest projektowany wspólnie z klientami, aby zagwarantować precyzyjne dopasowanie przy minimalnej zmianie narzędzi.

Często zadawane pytania (FAQ)

P1: W jaki sposób SiC jest lepszy od kwarcu w zastosowaniach efektorów końcowych?

A1:Chociaż kwarc jest powszechnie stosowany ze względu na swoją czystość, brakuje mu wytrzymałości mechanicznej i jest podatny na pękanie pod obciążeniem lub pod wpływem szoku termicznego. SiC oferuje doskonałą wytrzymałość, odporność na zużycie i stabilność termiczną, znacznie zmniejszając ryzyko przestojów i uszkodzeń płytek.

P2: Czy to ceramiczne ramię widełkowe jest kompatybilne ze wszystkimi robotami do obróbki płytek?

A2:Tak, nasze ceramiczne efektory końcowe są kompatybilne z większością popularnych systemów obróbki płytek półprzewodnikowych i można je dostosować do konkretnych modeli robotów za pomocą precyzyjnych rysunków technicznych.

P3: Czy urządzenie obsługuje wafle o średnicy 300 mm bez odkształcania?

A3:Zdecydowanie. Wysoka sztywność SiC pozwala nawet cienkim, długim ramionom widełkowym na bezpieczne trzymanie płytek o średnicy 300 mm bez uginania się i odkształcania podczas ruchu.

P4: Jaka jest typowa żywotność końcowego efektora ceramicznego SiC?

A4:Przy prawidłowym użytkowaniu końcówka SiC może wytrzymać od 5 do 10 razy dłużej niż tradycyjne modele kwarcowe lub aluminiowe, dzięki doskonałej odporności na naprężenia termiczne i mechaniczne.

P5: Czy oferują Państwo usługi wymiany lub szybkiego prototypowania?

A5:Tak, wspieramy szybką produkcję próbek i oferujemy usługi wymiany w oparciu o rysunki CAD lub części pochodzące z inżynierii wstecznej istniejącego sprzętu.

O nas

Firma XKH specjalizuje się w rozwoju, produkcji i sprzedaży zaawansowanych technologicznie specjalistycznych szkieł optycznych i nowych materiałów kryształowych. Nasze produkty znajdują zastosowanie w elektronice optycznej, elektronice użytkowej oraz w wojsku. Oferujemy szafirowe komponenty optyczne, obudowy soczewek do telefonów komórkowych, ceramikę, płytki LT, węglik krzemu SIC, kwarc oraz kryształy półprzewodnikowe. Dzięki specjalistycznej wiedzy i najnowocześniejszemu sprzętowi, specjalizujemy się w przetwarzaniu produktów niestandardowych, dążąc do bycia wiodącym przedsiębiorstwem high-tech w branży materiałów optoelektronicznych.