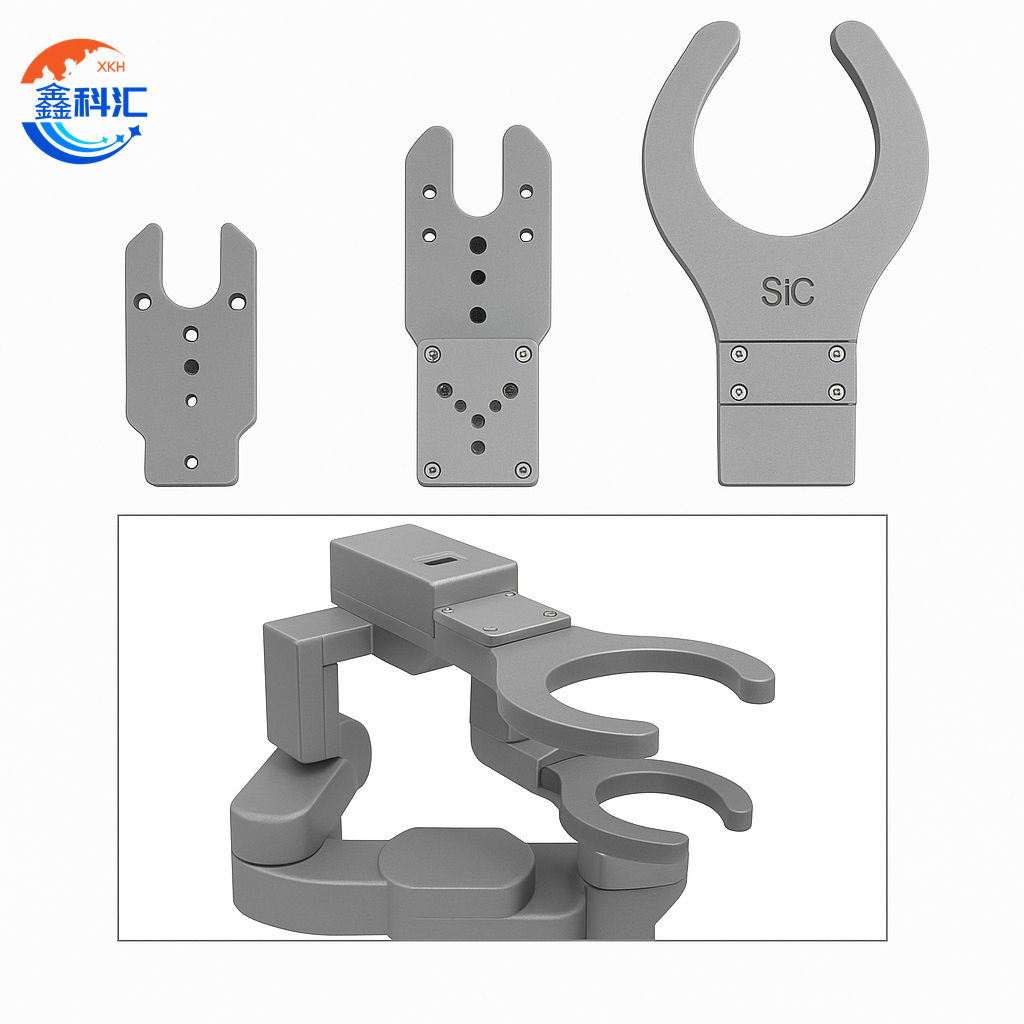

Ramię do przenoszenia efektora końcowego z ceramiki SiC do przenoszenia płytek

Efektor końcowy z ceramiki SiC Streszczenie

Ceramiczny efektor końcowy z węglika krzemu (SiC) jest kluczowym elementem precyzyjnych systemów transportu płytek półprzewodnikowych stosowanych w produkcji półprzewodników i zaawansowanych środowiskach mikroobróbki. Zaprojektowany z myślą o spełnieniu rygorystycznych wymagań ultraczystych, wysokotemperaturowych i stabilnych środowisk, ten specjalistyczny efektor końcowy zapewnia niezawodny i wolny od zanieczyszczeń transport płytek podczas kluczowych etapów produkcji, takich jak litografia, trawienie i osadzanie.

Wykorzystując doskonałe właściwości węglika krzemu – takie jak wysoka przewodność cieplna, ekstremalna twardość, doskonała obojętność chemiczna i minimalna rozszerzalność cieplna – ceramiczny efektor końcowy SiC oferuje niezrównaną sztywność mechaniczną i stabilność wymiarową nawet w przypadku szybkich cykli termicznych lub w korozyjnych komorach procesowych. Niska generacja cząstek i odporność na plazmę sprawiają, że jest on szczególnie odpowiedni do zastosowań w pomieszczeniach czystych i w obróbce próżniowej, gdzie zachowanie integralności powierzchni płytki i ograniczenie zanieczyszczeń cząsteczkowych mają kluczowe znaczenie.

Zastosowanie ceramicznego efektora końcowego SiC

1. Postępowanie z płytkami półprzewodnikowymi

Ceramiczne efektory SiC są szeroko stosowane w przemyśle półprzewodnikowym do transportu płytek krzemowych podczas zautomatyzowanej produkcji. Te efektory są zazwyczaj montowane na ramionach robotów lub w próżniowych systemach transferu i są zaprojektowane do obsługi płytek o różnych rozmiarach, takich jak 200 mm i 300 mm. Są one niezbędne w procesach takich jak chemiczne osadzanie z fazy gazowej (CVD), fizyczne osadzanie z fazy gazowej (PVD), trawienie i dyfuzja – gdzie powszechne są wysokie temperatury, warunki próżniowe i gazy korozyjne. Wyjątkowa odporność termiczna i stabilność chemiczna SiC sprawiają, że jest to idealny materiał do pracy w tak trudnych warunkach bez degradacji.

2. Zgodność z pomieszczeniami czystymi i próżnią

W pomieszczeniach czystych i w warunkach próżni, gdzie konieczne jest zminimalizowanie zanieczyszczeń cząsteczkowych, ceramika SiC oferuje znaczące korzyści. Gęsta, gładka powierzchnia materiału jest odporna na gromadzenie się cząsteczek, co pomaga zachować integralność płytek podczas transportu. Dzięki temu efektory końcowe SiC są szczególnie dobrze przystosowane do krytycznych procesów, takich jak litografia w ekstremalnym ultrafiolecie (EUV) i osadzanie warstw atomowych (ALD), gdzie czystość ma kluczowe znaczenie. Ponadto, niskie odgazowywanie i wysoka odporność SiC na działanie plazmy zapewniają niezawodną pracę w komorach próżniowych, wydłużając żywotność narzędzi i zmniejszając częstotliwość konserwacji.

3. Systemy pozycjonowania o wysokiej precyzji

Precyzja i stabilność są kluczowe w zaawansowanych systemach transportu płytek, zwłaszcza w urządzeniach metrologicznych, inspekcyjnych i do pozycjonowania. Ceramika SiC charakteryzuje się wyjątkowo niskim współczynnikiem rozszerzalności cieplnej i wysoką sztywnością, co pozwala efektorowi końcowemu zachować dokładność strukturalną nawet w przypadku cykli termicznych i obciążeń mechanicznych. Gwarantuje to precyzyjne ustawienie płytek podczas transportu, minimalizując ryzyko mikrozarysowań, niewspółosiowości lub błędów pomiarowych – czynników, które są coraz bardziej krytyczne w węzłach procesowych o wielkości poniżej 5 nm.

Właściwości efektora końcowego z ceramiki SiC

1. Wysoka wytrzymałość mechaniczna i twardość

Ceramika SiC charakteryzuje się wyjątkową wytrzymałością mechaniczną, często przekraczającą 400 MPa i twardością Vickersa powyżej 2000 HV. Dzięki temu jest wysoce odporna na naprężenia mechaniczne, uderzenia i zużycie, nawet po długotrwałym użytkowaniu. Wysoka sztywność SiC minimalizuje również ugięcie podczas szybkiego transferu płytek, zapewniając precyzyjne i powtarzalne pozycjonowanie.

2. Doskonała stabilność termiczna

Jedną z najcenniejszych właściwości ceramiki SiC jest jej zdolność do wytrzymywania ekstremalnie wysokich temperatur – często do 1600°C w atmosferze obojętnej – bez utraty integralności mechanicznej. Niski współczynnik rozszerzalności cieplnej (~4,0 x 10⁻⁶/K) zapewnia stabilność wymiarową w cyklach termicznych, co czyni ją idealną do zastosowań takich jak CVD, PVD i wyżarzanie w wysokiej temperaturze.

Pytania i odpowiedzi dotyczące efektora końcowego z ceramiki SiC

P: Jakiego materiału użyto do wykonania końcówki płytki?

A:Efektory końcowe płytek krzemowych są zazwyczaj wykonane z materiałów o wysokiej wytrzymałości, stabilności termicznej i niskiej emisji cząstek. Spośród nich ceramika węglika krzemu (SiC) jest jednym z najbardziej zaawansowanych i preferowanych materiałów. Ceramika SiC jest niezwykle twarda, stabilna termicznie, chemicznie obojętna i odporna na zużycie, co czyni ją idealną do obróbki delikatnych płytek krzemowych w pomieszczeniach czystych i próżniowych. W porównaniu z kwarcem lub metalami powlekanymi, SiC oferuje doskonałą stabilność wymiarową w wysokich temperaturach i nie gubi cząstek, co pomaga zapobiegać zanieczyszczeniom.