Dwuplatformowy sprzęt do cięcia laserowego w podczerwieni pikosekundowej do obróbki szkła optycznego/kwarcu/szafiru

Główny parametr

| Typ lasera | Pikosekunda podczerwieni |

| Rozmiar platformy | 700×1200 (mm) |

| 900×1400 (mm) | |

| Grubość cięcia | 0,03-80 (mm) |

| Prędkość cięcia | 0-1000 (mm/s) |

| Złamanie krawędzi tnącej | <0,01 (mm) |

| Uwaga: Rozmiar platformy można dostosować. | |

Główne cechy

1. Ultraszybka technologia laserowa:

· Krótkie impulsy na poziomie pikosekund (10⁻¹²s) w połączeniu z technologią strojenia MOPA pozwalają uzyskać gęstość mocy szczytowej >10¹² W/cm².

· Długość fali podczerwieni (1064 nm) przenika materiały przezroczyste poprzez absorpcję nieliniową, zapobiegając ablacji powierzchni.

· Opatentowany wieloogniskowy układ optyczny generuje cztery niezależne punkty przetwarzania jednocześnie.

2.System synchronizacji dwóch stacji:

· Podwójne liniowe stopnie silnikowe z podstawą granitową (dokładność pozycjonowania: ±1μm).

· Czas przełączania stacji <0,8 s, umożliwiający równoległe operacje „przetwarzania-załadunku/rozładunku”.

· Niezależna kontrola temperatury (23±0,5°C) na każdej stacji gwarantuje długoterminową stabilność obróbki.

3. Inteligentna kontrola procesów:

· Zintegrowana baza danych materiałów (ponad 200 parametrów szkła) umożliwiająca automatyczne dopasowywanie parametrów.

· Monitorowanie plazmy w czasie rzeczywistym umożliwia dynamiczną regulację energii lasera (rozdzielczość regulacji: 0,1 mJ).

· Ochrona kurtyny powietrznej minimalizuje mikropęknięcia na krawędziach (<3μm).

W typowym przypadku zastosowania obejmującym cięcie płytek szafirowych o grubości 0,5 mm system osiąga prędkość cięcia 300 mm/s przy wymiarach odprysków <10 μm, co stanowi 5-krotny wzrost wydajności w porównaniu z tradycyjnymi metodami.

Zalety przetwarzania

1. Zintegrowany, dwustanowiskowy system cięcia i dzielenia zapewniający elastyczną obsługę;

2. Szybka obróbka skomplikowanych geometrii zwiększa wydajność konwersji procesu;

3. Krawędzie tnące bez stożkowych krawędzi, powodujące minimalne odpryski (<50 μm) i zapewniające bezpieczeństwo operatora;

4. Płynne przechodzenie między specyfikacjami produktu dzięki intuicyjnej obsłudze;

5. Niskie koszty eksploatacji, wysoka wydajność, brak materiałów eksploatacyjnych i brak zanieczyszczeń podczas procesu;

6. Brak wytwarzania żużla, cieczy odpadowych lub ścieków przy zagwarantowanej integralności powierzchni;

Przykładowy wyświetlacz

Typowe zastosowania

1. Produkcja elektroniki użytkowej:

· Precyzyjne cięcie konturów szkła ochronnego 3D smartfona (dokładność kąta R: ±0,01 mm).

· Wiercenie mikrootworów w soczewkach szafirowych zegarków (minimalna średnica otworu: Ø0,3 mm).

· Wykańczanie stref transmisyjnych ze szkła optycznego dla kamer podekranowych.

2. Produkcja elementów optycznych:

· Obróbka mikrostruktury dla matryc soczewek AR/VR (rozmiar elementu ≥20μm).

· Cięcie kątowe pryzmatów kwarcowych do kolimatorów laserowych (tolerancja kątowa: ±15").

· Kształtowanie profilu filtrów podczerwieni (stożek tnący <0,5°).

3. Opakowanie półprzewodników:

· Przetwarzanie metodą TGV (glass through-via) na poziomie wafli (proporcje kształtu 1:10).

· Trawienie mikrokanalików na podłożach szklanych dla układów mikroprzepływowych (Ra <0,1μm).

· Cięcia dostrajające częstotliwość dla rezonatorów kwarcowych MEMS.

W przypadku produkcji optycznych okien LiDAR dla przemysłu motoryzacyjnego system umożliwia cięcie konturowe szkła kwarcowego o grubości 2 mm z prostopadłością cięcia 89,5 ± 0,3°, spełniając wymagania testów wibracyjnych stosowanych w przemyśle motoryzacyjnym.

Aplikacje procesowe

Specjalnie zaprojektowane do precyzyjnego cięcia kruchych/twardych materiałów, w tym:

1. Szkło standardowe i szkła optyczne (BK7, topiona krzemionka);

2. Kryształy kwarcu i podłoża szafirowe;

3. Szkło hartowane i filtry optyczne

4. Podłoża lustrzane

Możliwość cięcia konturowego i precyzyjnego wiercenia otworów wewnętrznych (minimalna średnica 0,3 mm)

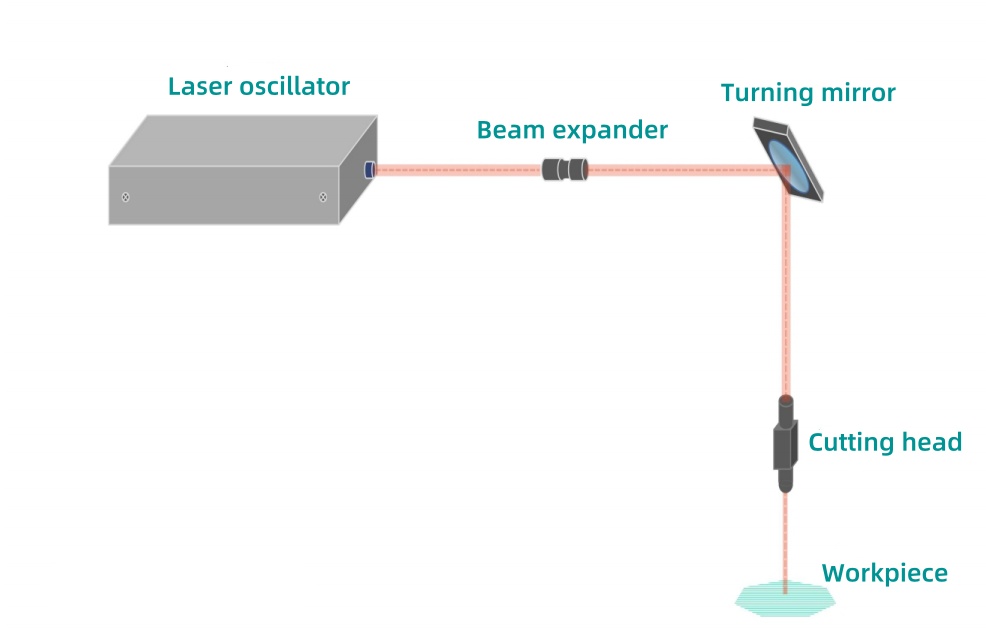

Zasada cięcia laserowego

Laser generuje ultrakrótkie impulsy o ekstremalnie wysokiej energii, które oddziałują z przedmiotem obrabianym w skali od femtosekund do pikosekund. Podczas propagacji przez materiał wiązka rozrywa jego strukturę naprężeń, tworząc mikronowe otwory filamentacyjne. Zoptymalizowany odstęp między otworami generuje kontrolowane mikropęknięcia, które w połączeniu z technologią rozszczepiania zapewniają precyzyjną separację.

Zalety cięcia laserowego

1. Wysoki poziom integracji automatyzacji (połączona funkcjonalność cięcia/rozłupywania) przy niskim zużyciu energii i uproszczonej obsłudze;

2. Przetwarzanie bezkontaktowe umożliwia osiągnięcie wyjątkowych możliwości, nieosiągalnych za pomocą konwencjonalnych metod;

3. Praca bez materiałów eksploatacyjnych obniża koszty eksploatacji i zwiększa zrównoważony rozwój środowiska;

4. Najwyższa precyzja dzięki zerowemu kątowi stożka i wyeliminowaniu wtórnych uszkodzeń przedmiotu obrabianego;

Firma XKH świadczy kompleksowe usługi dostosowywania naszych systemów cięcia laserowego, obejmujące dostosowane konfiguracje platform, opracowywanie specjalistycznych parametrów procesów oraz rozwiązania dostosowane do konkretnych zastosowań, aby sprostać wyjątkowym wymaganiom produkcyjnym w różnych branżach.