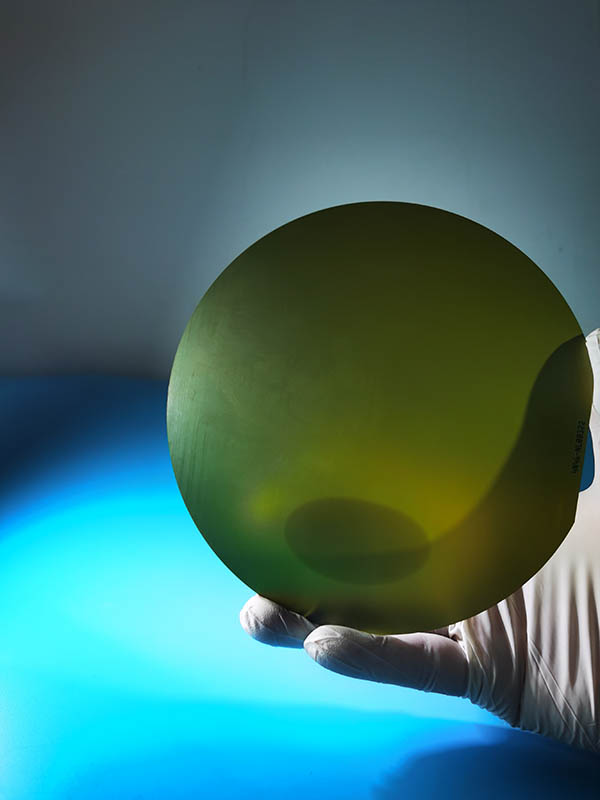

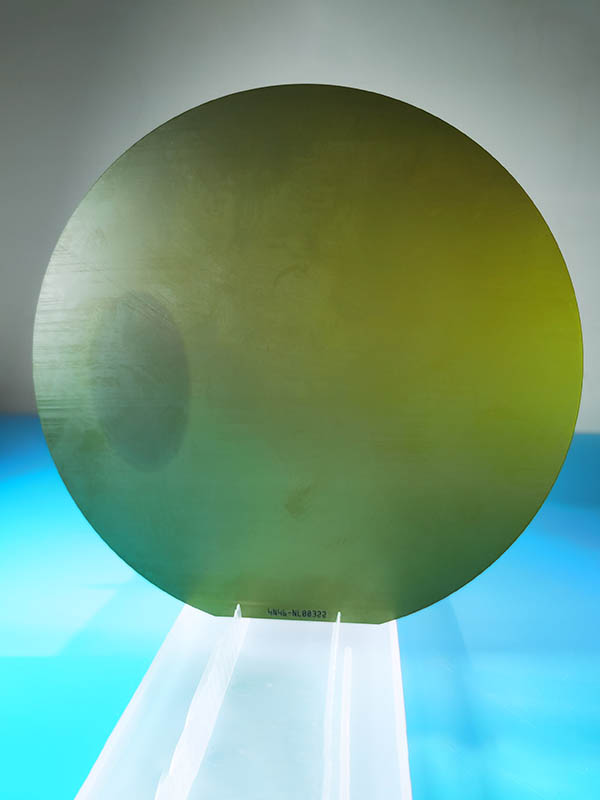

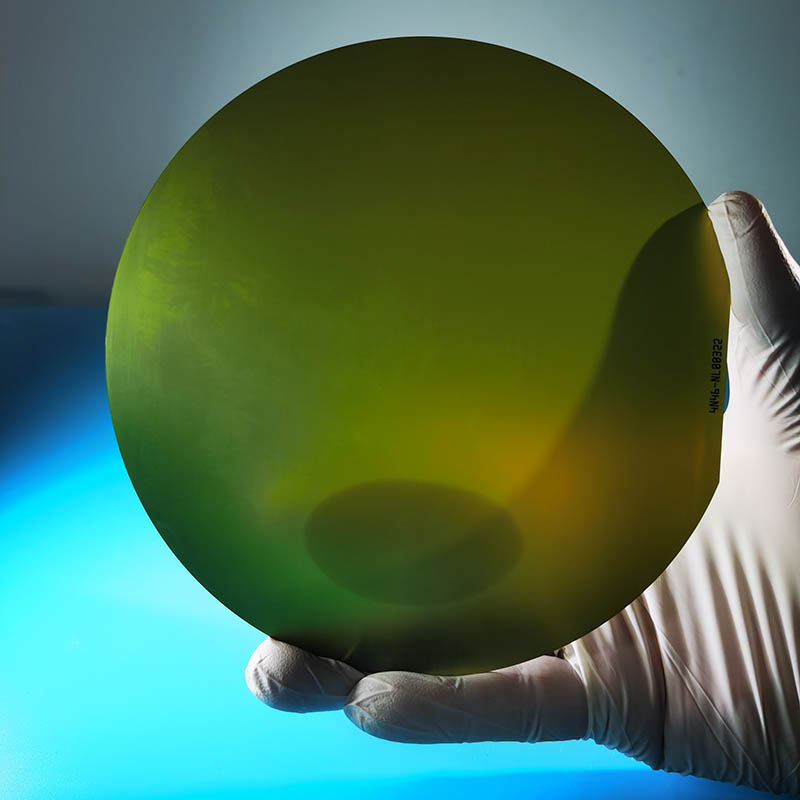

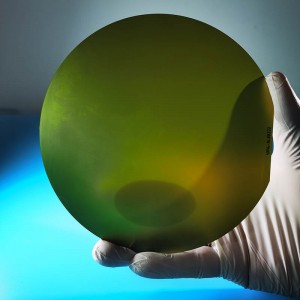

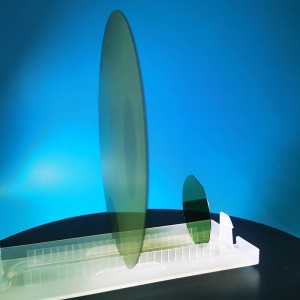

8-calowy 200-milimetrowy wafel SiC 4H-N, przewodzący, klasa badawcza

Ze względu na swoje unikalne właściwości fizyczne i elektroniczne, materiał półprzewodnikowy SiC o średnicy 200 mm jest wykorzystywany do tworzenia wysokowydajnych, wysokotemperaturowych, odpornych na promieniowanie i wysokoczęstotliwościowych urządzeń elektronicznych. Cena 8-calowego podłoża SiC stopniowo spada wraz z rozwojem technologii i wzrostem popytu. Ostatnie osiągnięcia technologiczne prowadzą do masowej produkcji 200-milimetrowych wafli SiC. Główne zalety materiałów półprzewodnikowych SiC w porównaniu z waflami Si i GaAs: Natężenie pola elektrycznego 4H-SiC podczas przebicia lawinowego jest o ponad rząd wielkości wyższe niż odpowiadające mu wartości dla Si i GaAs. Prowadzi to do znacznego zmniejszenia rezystywności w stanie włączenia Ron. Niska rezystywność w stanie włączenia, w połączeniu z wysoką gęstością prądu i przewodnością cieplną, pozwala na stosowanie bardzo małych matryc do urządzeń mocy. Wysoka przewodność cieplna SiC zmniejsza rezystancję cieplną układu. Właściwości elektroniczne urządzeń opartych na płytkach SiC są bardzo stabilne w czasie i pod wpływem temperatury, co zapewnia wysoką niezawodność produktów. Węglik krzemu jest wyjątkowo odporny na promieniowanie twarde, które nie pogarsza właściwości elektronicznych układu. Wysoka graniczna temperatura pracy kryształu (ponad 6000°C) pozwala na tworzenie wysoce niezawodnych urządzeń do trudnych warunków pracy i zastosowań specjalnych. Obecnie jesteśmy w stanie dostarczać płytki SiC o grubości 200 mm w sposób ciągły i ciągły, a niektóre partie są dostępne w magazynie.

Specyfikacja

| Numer | Przedmiot | Jednostka | Produkcja | Badania | Atrapa |

| 1. Parametry | |||||

| 1.1 | polityp | -- | 4H | 4H | 4H |

| 1.2 | orientacja powierzchni | ° | <11-20>4±0,5 | <11-20>4±0,5 | <11-20>4±0,5 |

| 2. Parametry elektryczne | |||||

| 2.1 | domieszka | -- | azot typu n | azot typu n | azot typu n |

| 2.2 | oporność | om ·cm | 0,015~0,025 | 0,01~0,03 | NA |

| 3. Parametr mechaniczny | |||||

| 3.1 | średnica | mm | 200±0,2 | 200±0,2 | 200±0,2 |

| 3.2 | grubość | mikrometrów | 500±25 | 500±25 | 500±25 |

| 3.3 | Orientacja nacięcia | ° | [1- 100]±5 | [1- 100]±5 | [1- 100]±5 |

| 3.4 | Głębokość wcięcia | mm | 1~1,5 | 1~1,5 | 1~1,5 |

| 3.5 | Wskaźnik LTV | mikrometrów | ≤5(10mm*10mm) | ≤5(10mm*10mm) | ≤10(10mm*10mm) |

| 3.6 | TTV | mikrometrów | ≤10 | ≤10 | ≤15 |

| 3.7 | Ukłon | mikrometrów | -25~25 | -45~45 | -65~65 |

| 3.8 | Osnowa | mikrometrów | ≤30 | ≤50 | ≤70 |

| 3.9 | AFM | nm | Ra≤0,2 | Ra≤0,2 | Ra≤0,2 |

| 4. Struktura | |||||

| 4.1 | gęstość mikrorurek | szt./cm2 | ≤2 | ≤10 | ≤50 |

| 4.2 | zawartość metalu | atomy/cm2 | ≤1E11 | ≤1E11 | NA |

| 4.3 | TSD | szt./cm2 | ≤500 | ≤1000 | NA |

| 4.4 | BPD | szt./cm2 | ≤2000 | ≤5000 | NA |

| 4.5 | PRZETRZĄSAĆ | szt./cm2 | ≤7000 | ≤10000 | NA |

| 5. Jakość pozytywna | |||||

| 5.1 | przód | -- | Si | Si | Si |

| 5.2 | wykończenie powierzchni | -- | Si-face CMP | Si-face CMP | Si-face CMP |

| 5.3 | cząstka | ea/wafel | ≤100 (rozmiar ≥0,3 μm) | NA | NA |

| 5.4 | zadrapanie | ea/wafel | ≤5, Długość całkowita ≤200 mm | NA | NA |

| 5.5 | Krawędź odpryski/wgniecenia/pęknięcia/plamy/zanieczyszczenia | -- | Nic | Nic | NA |

| 5.6 | Obszary politypowe | -- | Nic | Powierzchnia ≤10% | Powierzchnia ≤30% |

| 5.7 | oznakowanie przednie | -- | Nic | Nic | Nic |

| 6. Jakość pleców | |||||

| 6.1 | wykończenie z tyłu | -- | MP typu C-face | MP typu C-face | MP typu C-face |

| 6.2 | zadrapanie | mm | NA | NA | NA |

| 6.3 | Krawędź z wadami tylnymi odpryski/wgniecenia | -- | Nic | Nic | NA |

| 6.4 | Szorstkość pleców | nm | Ra≤5 | Ra≤5 | Ra≤5 |

| 6,5 | Oznaczenie z tyłu | -- | Karb | Karb | Karb |

| 7. Krawędź | |||||

| 7.1 | krawędź | -- | Ścięcie | Ścięcie | Ścięcie |

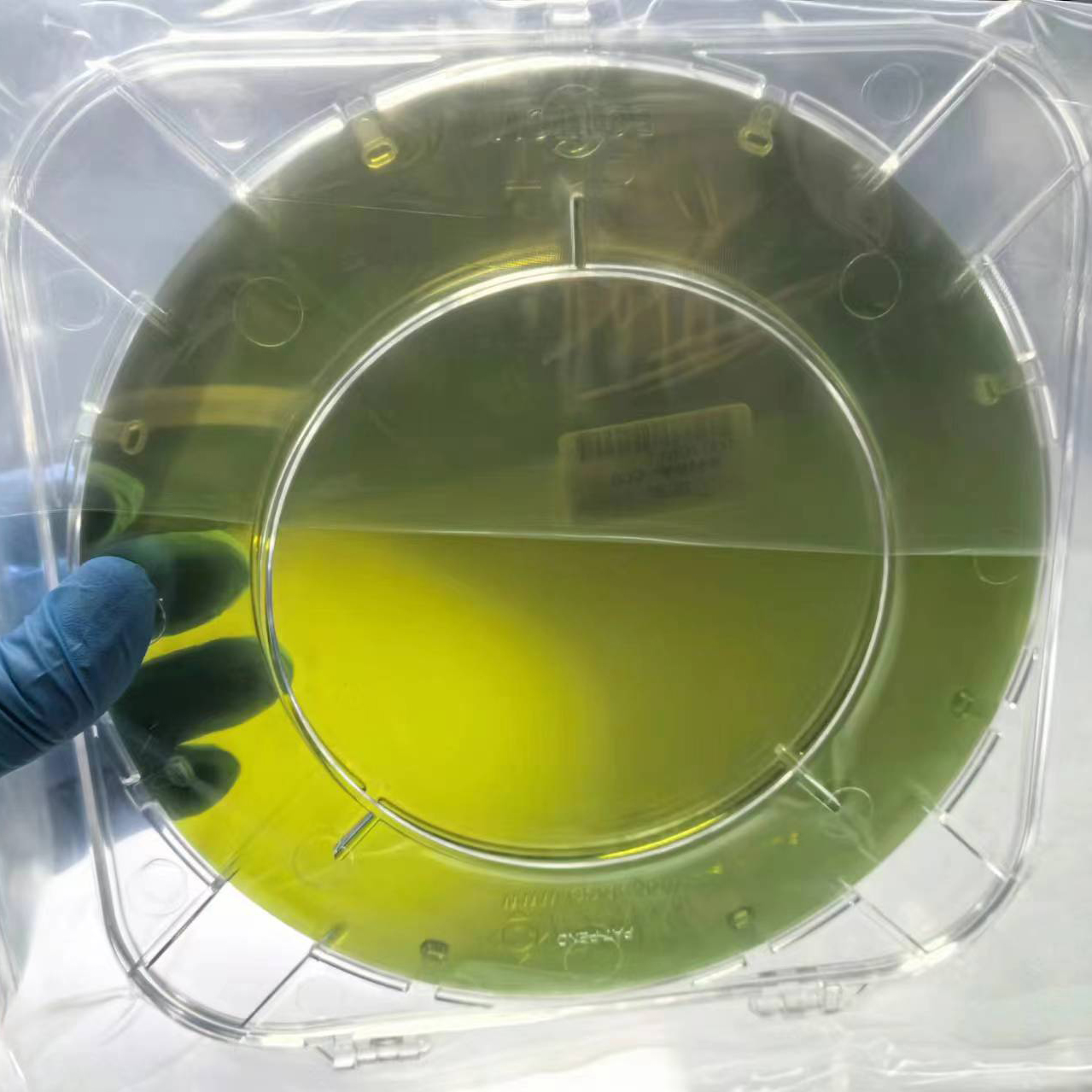

| 8. Opakowanie | |||||

| 8.1 | opakowanie | -- | Epi-gotowy z próżnią opakowanie | Epi-gotowy z próżnią opakowanie | Epi-gotowy z próżnią opakowanie |

| 8.2 | opakowanie | -- | Wielowaferowy opakowanie kasetowe | Wielowaferowy opakowanie kasetowe | Wielowaferowy opakowanie kasetowe |

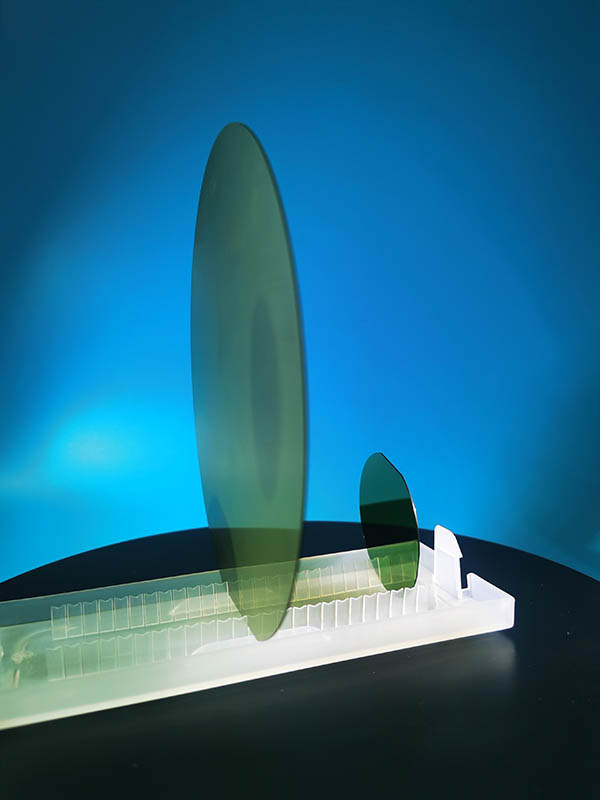

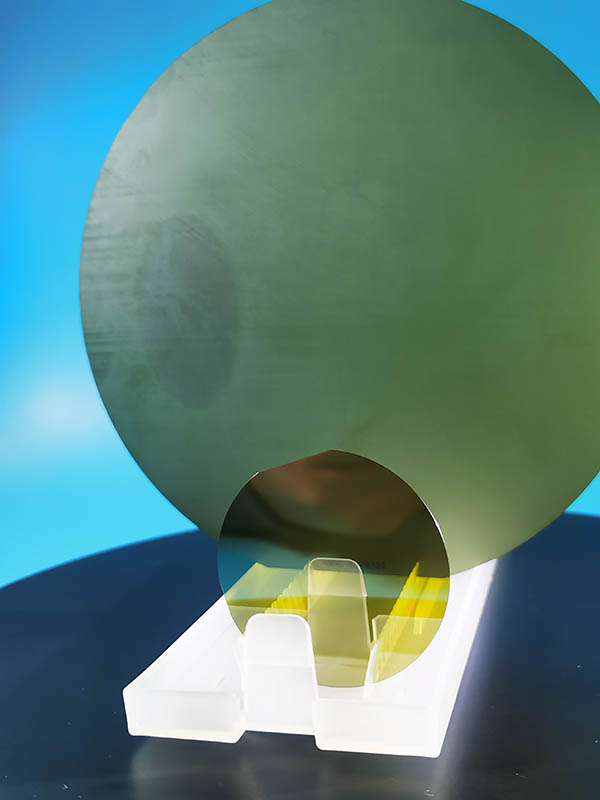

Szczegółowy diagram