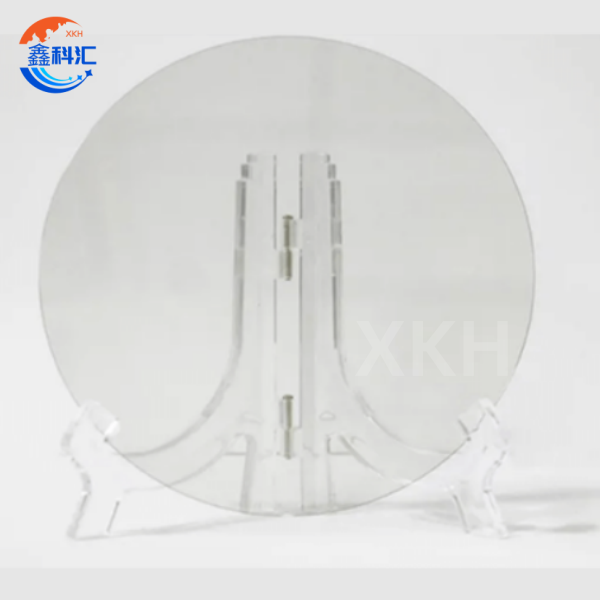

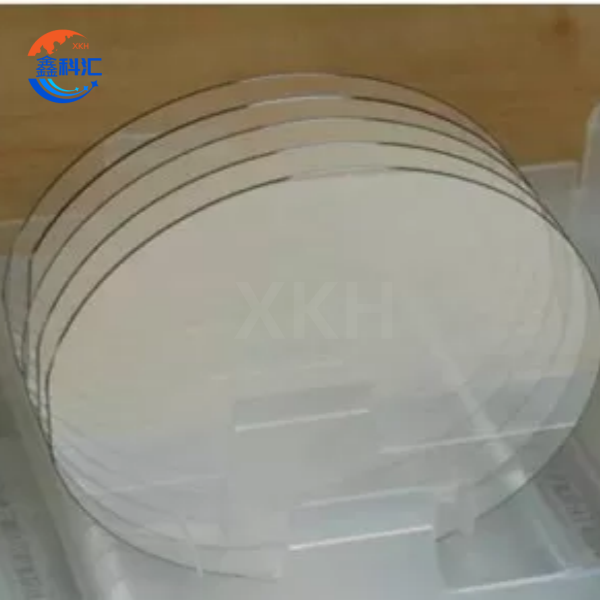

Podłoże kompozytowe SiC typu 4H SEMI o grubości 6 cali i grubości 500 μm TTV≤5 μm, gatunek MOS

Parametry techniczne

| Rzeczy | Specyfikacja | Rzeczy | Specyfikacja |

| Średnica | 150±0,2 mm | Chropowatość czołowa (Si-face) | Ra≤0,2 nm (5μm×5μm) |

| Polityp | 4H | Odprysk na krawędzi, zarysowanie, pęknięcie (kontrola wizualna) | Nic |

| Oporność | ≥1E8 Ω·cm | TTV | ≤5 μm |

| Grubość warstwy transferowej | ≥0,4 μm | Osnowa | ≤35 μm |

| Pustka (2mm>D>0,5mm) | ≤5 szt./Wafel | Grubość | 500±25 μm |

Główne cechy

1. Wyjątkowa wydajność w zakresie wysokich częstotliwości

6-calowy, półizolacyjny kompozytowy substrat SiC wykorzystuje stopniowaną warstwę dielektryczną, zapewniającą zmienność stałej dielektrycznej <2% w paśmie Ka (26,5–40 GHz) i poprawiającą spójność fazy o 40%. 15% wzrost wydajności i 20% niższe zużycie energii w modułach T/R wykorzystujących to substrat.

2. Przełomowe zarządzanie termiczne

Unikalna struktura kompozytowa z „mostkiem termicznym” zapewnia poprzeczne przewodnictwo cieplne na poziomie 400 W/m·K. W modułach PA stacji bazowej 5G 28 GHz temperatura złącza wzrasta zaledwie o 28°C po 24 godzinach ciągłej pracy – o 50°C mniej niż w przypadku rozwiązań konwencjonalnych.

3. Wyższa jakość płytek

Dzięki zoptymalizowanej metodzie transportu pary fizycznej (PVT) osiągnęliśmy gęstość dyslokacji <500/cm² i całkowitą zmienność grubości (TTV) <3 μm.

4. Przetwarzanie przyjazne dla produkcji

Nasz proces wyżarzania laserowego, opracowany specjalnie dla 6-calowego półizolacyjnego podłoża kompozytowego SiC, pozwala na zmniejszenie gęstości stanu powierzchniowego o dwa rzędy wielkości przed epitaksją.

Główne zastosowania

1. Główne komponenty stacji bazowej 5G

W układach antenowych Massive MIMO, tranzystory GaN HEMT na 6-calowych, półizolacyjnych podłożach kompozytowych SiC osiągają moc wyjściową 200 W i sprawność >65%. Testy terenowe w paśmie 3,5 GHz wykazały 30% wzrost zasięgu.

2. Systemy komunikacji satelitarnej

Nadajniki-odbiorniki satelitarne niskiej orbity okołoziemskiej (LEO) wykorzystujące to podłoże charakteryzują się o 8 dB wyższą mocą EIRP w paśmie Q (40 GHz) przy jednoczesnej redukcji masy o 40%. Terminale Starlink firmy SpaceX wdrożyły je do masowej produkcji.

3. Wojskowe systemy radarowe

Moduły radaru fazowanego T/R na tym podłożu osiągają pasmo przenoszenia 6-18 GHz i współczynnik szumów na poziomie zaledwie 1,2 dB, co zwiększa zasięg wykrywania o 50 km w systemach radarowych wczesnego ostrzegania.

4. Radar milimetrowy do zastosowań w motoryzacji

Czipy radarowe do samochodów o częstotliwości 79 GHz wykorzystujące to podłoże poprawiają rozdzielczość kątową do 0,5°, spełniając tym samym wymagania autonomicznej jazdy poziomu 4.

Oferujemy kompleksowe, zindywidualizowane rozwiązanie serwisowe dla 6-calowych, półizolacyjnych podłoży kompozytowych SiC. W zakresie dostosowywania parametrów materiału, wspieramy precyzyjną regulację rezystywności w zakresie 10⁶-10¹⁰ Ω·cm. Szczególnie do zastosowań wojskowych oferujemy opcję o ultrawysokiej rezystancji >10⁹ Ω·cm. Dostępne są trzy grubości: 200 μm, 350 μm i 500 μm, z tolerancją ściśle kontrolowaną w zakresie ±10 μm, spełniając zróżnicowane wymagania, od urządzeń o wysokiej częstotliwości po aplikacje dużej mocy.

Jeśli chodzi o procesy obróbki powierzchni, oferujemy dwa profesjonalne rozwiązania: polerowanie chemiczno-mechaniczne (CMP) pozwala uzyskać płaskość powierzchni na poziomie atomowym z Ra < 0,15 nm, spełniając tym samym najbardziej rygorystyczne wymagania dotyczące wzrostu epitaksjalnego; technologia obróbki powierzchni gotowej do epitaksji, spełniająca wymagania szybkiej produkcji, pozwala uzyskać niezwykle gładkie powierzchnie z Sq < 0,3 nm i grubością resztkową tlenku < 1 nm, co znacznie upraszcza proces wstępnej obróbki u klienta.

XKH zapewnia kompleksowe, dostosowane rozwiązania dla 6-calowych półizolacyjnych podłoży kompozytowych SiC

1. Dostosowywanie parametrów materiału

Oferujemy precyzyjne strojenie rezystywności w zakresie 10⁶-10¹⁰ Ω·cm, a specjalistyczne opcje o ultrawysokiej rezystywności >10⁹ Ω·cm są dostępne dla zastosowań wojskowych/lotniczych.

2. Specyfikacje grubości

Trzy standardowe opcje grubości:

· 200μm (zoptymalizowane dla urządzeń o wysokiej częstotliwości)

· 350μm (standardowa specyfikacja)

· 500μm (przeznaczony do zastosowań o dużej mocy)

· Wszystkie warianty zachowują ścisłą tolerancję grubości ±10μm.

3. Technologie obróbki powierzchni

Polerowanie chemiczno-mechaniczne (CMP): Osiąga płaskość powierzchni na poziomie atomowym o Ra < 0,15 nm, spełniając rygorystyczne wymagania dotyczące wzrostu epitaksjalnego dla urządzeń RF i urządzeń energetycznych.

4. Obróbka powierzchni Epi-Ready

· Zapewnia ultragładkie powierzchnie o chropowatości Sq<0,3 nm

· Kontroluje grubość rodzimego tlenku do <1 nm

· Eliminuje do 3 etapów wstępnego przetwarzania w obiektach klienta