Piec do wzrostu kryształów SiC o średnicy 4, 6 i 8 cali do procesu CVD

Zasada działania

Podstawową zasadą działania naszego systemu CVD jest termiczny rozkład gazów prekursorowych zawierających krzem (np. SiH4) i węgiel (np. C3H8) w wysokich temperaturach (zwykle 1500-2000°C), a następnie osadzanie monokryształów SiC na podłożach poprzez reakcje chemiczne w fazie gazowej. Technologia ta jest szczególnie odpowiednia do produkcji monokryształów 4H/6H-SiC o wysokiej czystości (>99,9995%) i niskiej gęstości defektów (<1000/cm²), co spełnia rygorystyczne wymagania materiałowe dla elektroniki mocy i urządzeń RF. Dzięki precyzyjnej kontroli składu gazu, natężenia przepływu i gradientu temperatury, system umożliwia precyzyjną regulację typu przewodnictwa (typ N/P) i rezystywności kryształu.

Typy systemów i parametry techniczne

| Typ systemu | Zakres temperatur | Główne cechy | Aplikacje |

| CVD w wysokiej temperaturze | 1500-2300°C | Ogrzewanie indukcyjne grafitu, równomierność temperatury ±5°C | Wzrost kryształów SiC w masie |

| CVD z gorącym włóknem | 800-1400°C | Nagrzewanie włókna wolframowego, szybkość osadzania 10-50μm/h | Gruba epitaksja SiC |

| VPE CVD | 1200-1800°C | Wielostrefowa kontrola temperatury, >80% wykorzystania gazu | Masowa produkcja epi-wafli |

| PECVD | 400-800°C | Wzmocnione plazmą, szybkość osadzania 1-10μm/h | Niskotemperaturowe cienkie warstwy SiC |

Kluczowe cechy techniczne

1. Zaawansowany system kontroli temperatury

Piec wyposażony jest w wielostrefowy system ogrzewania rezystancyjnego, który pozwala na utrzymanie temperatury do 2300°C z tolerancją ±1°C w całej komorze wzrostu. Precyzyjne zarządzanie temperaturą jest możliwe dzięki:

12 niezależnie sterowanych stref grzewczych.

Nadmiarowy monitoring termopar (typ C W-Re).

Algorytmy dostosowywania profilu termicznego w czasie rzeczywistym.

Ściany komory chłodzone wodą umożliwiają kontrolę gradientu temperatury.

2. Technologia dostarczania i mieszania gazu

Nasz opatentowany system dystrybucji gazu gwarantuje optymalne mieszanie prekursorów i równomierne dostarczanie:

Regulatory przepływu masy o dokładności ±0,05sccm.

Kolektor wtrysku gazu wielopunktowego.

Monitorowanie składu gazu in-situ (spektroskopia FTIR).

Automatyczna kompensacja przepływu w cyklach wzrostu.

3. Poprawa jakości kryształu

System zawiera szereg innowacji mających na celu poprawę jakości kryształów:

Obrotowy uchwyt podłoża (programowalny w zakresie 0-100 obr./min).

Zaawansowana technologia sterowania warstwą graniczną.

System monitorowania defektów in-situ (rozpraszanie promieniowania laserowego UV).

Automatyczna kompensacja stresu w okresie wzrostu.

4. Automatyzacja i kontrola procesów

W pełni zautomatyzowane wykonywanie receptur.

Sztuczna inteligencja optymalizująca parametry wzrostu w czasie rzeczywistym.

Zdalny monitoring i diagnostyka.

Rejestrowanie danych ponad 1000 parametrów (przechowywanych przez 5 lat).

5. Funkcje bezpieczeństwa i niezawodności

Potrójnie redundantne zabezpieczenie przed przegrzaniem.

Automatyczny system awaryjnego przedmuchiwania.

Projekt konstrukcji odporny na wstrząsy sejsmiczne.

Gwarancja sprawności na poziomie 98,5%.

6. Skalowalna architektura

Modułowa konstrukcja pozwala na rozbudowę pojemności.

Kompatybilny z płytkami o średnicy od 100 mm do 200 mm.

Obsługuje konfiguracje pionowe i poziome.

Szybka wymiana podzespołów w celu konserwacji.

7. Efektywność energetyczna

O 30% niższe zużycie energii niż w przypadku porównywalnych systemów.

System odzysku ciepła wychwytuje 60% ciepła odpadowego.

Zoptymalizowane algorytmy zużycia gazu.

Wymagania dotyczące obiektów zgodnych ze standardem LEED.

8. Wszechstronność materiałów

Hoduje wszystkie główne politypy SiC (4H, 6H, 3C).

Obsługuje warianty przewodzące i półizolujące.

Obsługuje różne schematy domieszkowania (typ N, typ P).

Kompatybilny z alternatywnymi prekursorami (np. TMS, TES).

9. Wydajność układu próżniowego

Ciśnienie bazowe: <1×10⁻⁶ Torr

Szybkość przecieku: <1×10⁻⁹ Torr·L/s

Prędkość pompowania: 5000 l/s (dla SiH₄)

Automatyczna kontrola ciśnienia w cyklach wzrostu

Ta kompleksowa specyfikacja techniczna dowodzi, że nasz system umożliwia produkcję kryształów SiC o jakości badawczej i produkcyjnej, charakteryzujących się wiodącą w branży powtarzalnością i wydajnością. Połączenie precyzyjnej kontroli, zaawansowanego monitorowania i solidnej konstrukcji sprawia, że ten system CVD jest optymalnym wyborem zarówno do zastosowań badawczo-rozwojowych, jak i produkcji seryjnej w elektronice mocy, urządzeniach RF i innych zaawansowanych zastosowaniach półprzewodnikowych.

Główne zalety

1. Wysokiej jakości wzrost kryształów

• Gęstość defektów nawet <1000/cm² (4H-SiC)

• Jednorodność domieszkowania <5% (wafle 6-calowe)

• Czystość kryształu >99,9995%

2. Możliwość produkcji wielkogabarytowej

• Obsługuje wzrost wafli do 8 cali

• Jednorodność średnicy >99%

• Zmiana grubości <±2%

3. Precyzyjna kontrola procesu

• Dokładność kontroli temperatury ±1°C

• Dokładność sterowania przepływem gazu ±0,1sccm

• Dokładność kontroli ciśnienia ±0,1 Torr

4. Efektywność energetyczna

• O 30% bardziej energooszczędne niż konwencjonalne metody

• Szybkość wzrostu do 50-200μm/h

• Czas sprawności sprzętu >95%

Kluczowe aplikacje

1. Urządzenia energoelektroniczne

Podłoża 6-calowe 4H-SiC do tranzystorów MOSFET/diod o napięciu 1200 V+, redukujące straty przełączania o 50%.

2. Komunikacja 5G

Półizolacyjne podłoża SiC (rezystywność >10⁸Ω·cm) do PA stacji bazowych, ze stratą wtrąceniową <0,3 dB przy >10 GHz.

3. Nowe pojazdy energetyczne

Moduły zasilające SiC klasy samochodowej wydłużają zasięg pojazdu elektrycznego o 5-8% i skracają czas ładowania o 30%.

4. Falowniki fotowoltaiczne

Podłoża o niskiej liczbie defektów zwiększają wydajność konwersji o ponad 99%, jednocześnie redukując wielkość systemu o 40%.

Usługi XKH

1. Usługi dostosowywania

Indywidualnie dostosowane systemy CVD o średnicy 4-8 cali.

Wspiera wzrost typu 4H/6H-N, typu izolacyjnego 4H/6H-SEMI itp.

2. Wsparcie techniczne

Kompleksowe szkolenia z zakresu optymalizacji działania i procesów.

Całodobowa pomoc techniczna.

3. Rozwiązania pod klucz

Usługi kompleksowe – od instalacji po walidację procesów.

4. Dostawa materiałów

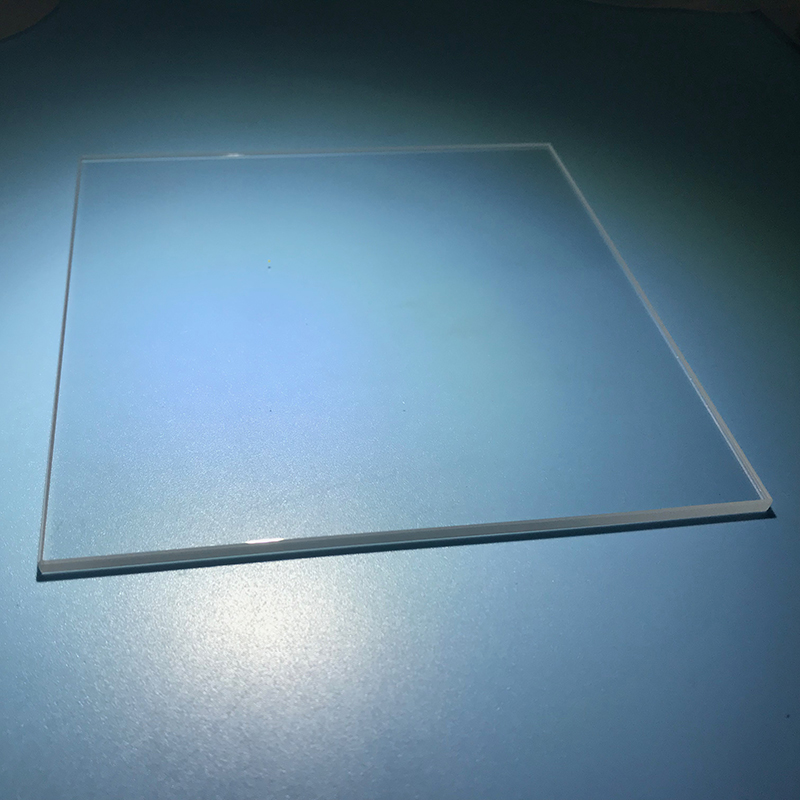

Dostępne są podłoża SiC/wafle epi-waflowe o średnicy 2-12 cali.

Obsługuje politypy 4H/6H/3C.

Główne różnice obejmują:

Możliwość wzrostu kryształów do 8 cali.

O 20% szybszy wzrost niż średnia w branży.

98% niezawodności systemu.

Pełny pakiet inteligentnego systemu sterowania.