Streszczenie wafla SiC

Płytki z węglika krzemu (SiC)stały się preferowanym podłożem dla elektroniki dużej mocy, wysokiej częstotliwości i wysokiej temperatury w sektorach motoryzacyjnym, energii odnawialnej i lotniczym. Nasze portfolio obejmuje kluczowe politypy i schematy domieszkowania – domieszkowane azotem 4H (4H-N), półizolacyjne o wysokiej czystości (HPSI), domieszkowane azotem 3C (3C-N) oraz typu p 4H/6H (4H/6H-P) – oferowane w trzech klasach jakości: PRIME (w pełni polerowane podłoża klasy urządzeń), DUMMY (docierane lub niepolerowane do prób procesowych) oraz RESEARCH (niestandardowe warstwy epitaksjalne i profile domieszkowania do celów badawczo-rozwojowych). Średnice płytek obejmują 2″, 4″, 6″, 8″ i 12″, co pozwala na ich zastosowanie zarówno w starszych narzędziach, jak i zaawansowanych fabrykach. Dostarczamy również monokrystaliczne kule i precyzyjnie zorientowane kryształy zaszczepiające, wspomagające wewnętrzny wzrost kryształów.

Nasze wafle 4H-N charakteryzują się gęstością nośników od 1×10¹⁶ do 1×10¹⁹ cm⁻³ i rezystywnością 0,01–10 Ω·cm, zapewniając doskonałą ruchliwość elektronów i pola przebicia powyżej 2 MV/cm – idealne dla diod Schottky'ego, tranzystorów MOSFET i tranzystorów JFET. Podłoża HPSI przekraczają rezystywność 1×10¹² Ω·cm, a gęstość mikrorur poniżej 0,1 cm⁻², co zapewnia minimalny upływ dla urządzeń RF i mikrofalowych. Sześcienny 3C-N, dostępny w formatach 2″ i 4″, umożliwia heteroepitaksję na krzemie i wspiera nowatorskie zastosowania fotoniczne i MEMS. Płytki 4H/6H-P typu P domieszkowane aluminium do wielkości 1×10¹⁶–5×10¹⁸ cm⁻³ umożliwiają tworzenie uzupełniających się architektur urządzeń.

Wafle SiC, wafle PRIME, poddawane są chemiczno-mechanicznemu polerowaniu do chropowatości powierzchni <0,2 nm RMS, całkowitej zmienności grubości poniżej 3 µm i wybrzuszenia <10 µm. Podłoża DUMMY przyspieszają testy montażu i pakowania, natomiast wafle RESEARCH charakteryzują się grubością warstwy epitaksjalnej 2–30 µm i specjalnie dobranym domieszkowaniem. Wszystkie produkty posiadają certyfikaty dyfrakcji rentgenowskiej (krzywa odbicia <30 sekund łuku) i spektroskopii Ramana, wraz z testami elektrycznymi – pomiarami Halla, profilowaniem C–V i skanowaniem mikrorurek – co zapewnia zgodność z normami JEDEC i SEMI.

Kulki o średnicy do 150 mm są hodowane metodą PVT i CVD z gęstością dyslokacji poniżej 1×10³ cm⁻² i niską liczbą mikrorurek. Kryształy zaszczepiające są cięte z dokładnością do 0,1° od osi c, co gwarantuje powtarzalny wzrost i wysoką wydajność cięcia.

Łącząc wiele politypów, wariantów domieszek, klas jakości, rozmiarów płytek SiC oraz wewnętrzną produkcję kryształów monokryształowych i zarodkowych, nasza platforma podłoży SiC usprawnia łańcuchy dostaw i przyspiesza rozwój urządzeń dla pojazdów elektrycznych, inteligentnych sieci i zastosowań w trudnych warunkach środowiskowych.

Streszczenie wafla SiC

Płytki z węglika krzemu (SiC)Stały się preferowanym podłożem SiC dla elektroniki dużej mocy, wysokiej częstotliwości i wysokiej temperatury w sektorach motoryzacyjnym, energetyki odnawialnej i lotnictwa. Nasze portfolio obejmuje kluczowe politypy i schematy domieszkowania – domieszkowany azotem 4H (4H-N), półizolacyjny o wysokiej czystości (HPSI), domieszkowany azotem 3C (3C-N) oraz typu p 4H/6H (4H/6H-P) – oferowane w trzech klasach jakości: wafel SiCPRIME (w pełni polerowane podłoża klasy urządzeń), DUMMY (docierane lub niepolerowane do prób procesowych) oraz RESEARCH (niestandardowe warstwy epitaksjalne i profile domieszkowania do celów badawczo-rozwojowych). Średnice płytek SiC wynoszą 2″, 4″, 6″, 8″ i 12″, co pozwala na ich zastosowanie zarówno w starszych narzędziach, jak i zaawansowanych fabrykach. Dostarczamy również monokrystaliczne kule i precyzyjnie zorientowane kryształy zaszczepiające, wspomagające wewnętrzny wzrost kryształów.

Nasze wafle SiC 4H-N charakteryzują się gęstością nośników od 1×10¹⁶ do 1×10¹⁹ cm⁻³ i rezystywnością 0,01–10 Ω·cm, zapewniając doskonałą ruchliwość elektronów i pola przebicia powyżej 2 MV/cm – idealne dla diod Schottky'ego, tranzystorów MOSFET i tranzystorów JFET. Podłoża HPSI przekraczają rezystywność 1×10¹² Ω·cm, a gęstość mikrokanalików poniżej 0,1 cm⁻², co zapewnia minimalny upływ dla urządzeń RF i mikrofalowych. Sześcienny wafel 3C-N, dostępny w formatach 2″ i 4″, umożliwia heteroepitaksję na krzemie i wspiera nowatorskie zastosowania fotoniczne i MEMS. Wafle SiC typu P 4H/6H-P domieszkowane aluminium w zakresie 1×10¹⁶–5×10¹⁸ cm⁻³ umożliwiają tworzenie uzupełniających się architektur urządzeń.

Wafle SiC PRIME poddawane są chemiczno-mechanicznemu polerowaniu do chropowatości powierzchni <0,2 nm RMS, całkowitej zmienności grubości poniżej 3 µm i wybrzuszenia <10 µm. Podłoża DUMMY przyspieszają testy montażu i pakowania, natomiast wafle RESEARCH charakteryzują się grubością warstwy epitaksjalnej 2–30 µm i specjalnie dobranym domieszkowaniem. Wszystkie produkty posiadają certyfikaty dyfrakcji rentgenowskiej (krzywa odbicia <30 sekund łuku) i spektroskopii Ramana, wraz z testami elektrycznymi – pomiarami Halla, profilowaniem C–V i skanowaniem mikrorurek – co zapewnia zgodność z normami JEDEC i SEMI.

Kulki o średnicy do 150 mm są hodowane metodą PVT i CVD z gęstością dyslokacji poniżej 1×10³ cm⁻² i niską liczbą mikrorurek. Kryształy zaszczepiające są cięte z dokładnością do 0,1° od osi c, co gwarantuje powtarzalny wzrost i wysoką wydajność cięcia.

Łącząc wiele politypów, wariantów domieszek, klas jakości, rozmiarów płytek SiC oraz wewnętrzną produkcję kryształów monokryształowych i zarodkowych, nasza platforma podłoży SiC usprawnia łańcuchy dostaw i przyspiesza rozwój urządzeń dla pojazdów elektrycznych, inteligentnych sieci i zastosowań w trudnych warunkach środowiskowych.

Karta katalogowa 6-calowego wafla SiC typu 4H-N

| Karta danych płytek SiC 6 cali | ||||

| Parametr | Podparametr | Klasa Z | Klasa P | Klasa D |

| Średnica | 149,5–150,0 mm | 149,5–150,0 mm | 149,5–150,0 mm | |

| Grubość | 4H‑N | 350 µm ± 15 µm | 350 µm ± 25 µm | 350 µm ± 25 µm |

| Grubość | 4H‑SI | 500 µm ± 15 µm | 500 µm ± 25 µm | 500 µm ± 25 µm |

| Orientacja wafli | Poza osią: 4,0° w kierunku <11-20> ±0,5° (4H-N); Na osi: <0001> ±0,5° (4H-SI) | Poza osią: 4,0° w kierunku <11-20> ±0,5° (4H-N); Na osi: <0001> ±0,5° (4H-SI) | Poza osią: 4,0° w kierunku <11-20> ±0,5° (4H-N); Na osi: <0001> ±0,5° (4H-SI) | |

| Gęstość mikrorury | 4H‑N | ≤ 0,2 cm⁻² | ≤ 2 cm⁻² | ≤ 15 cm⁻² |

| Gęstość mikrorury | 4H‑SI | ≤ 1 cm⁻² | ≤ 5 cm⁻² | ≤ 15 cm⁻² |

| Oporność | 4H‑N | 0,015–0,024 Ω·cm | 0,015–0,028 Ω·cm | 0,015–0,028 Ω·cm |

| Oporność | 4H‑SI | ≥ 1×10¹⁰ Ω·cm | ≥ 1×10⁵ Ω·cm | |

| Podstawowa orientacja płaska | [10-10] ± 5,0° | [10-10] ± 5,0° | [10-10] ± 5,0° | |

| Długość płaska podstawowa | 4H‑N | 47,5 mm ± 2,0 mm | ||

| Długość płaska podstawowa | 4H‑SI | Karb | ||

| Wykluczenie krawędzi | 3 mm | |||

| Warp/LTV/TTV/Bow | ≤2,5 µm / ≤6 µm / ≤25 µm / ≤35 µm | ≤5 µm / ≤15 µm / ≤40 µm / ≤60 µm | ||

| Chropowatość | Polski | Ra ≤ 1 nm | ||

| Chropowatość | CMP | Ra ≤ 0,2 nm | Ra ≤ 0,5 nm | |

| Pęknięcia krawędzi | Nic | Długość skumulowana ≤ 20 mm, pojedyncza ≤ 2 mm | ||

| Płyty sześciokątne | Powierzchnia skumulowana ≤ 0,05% | Powierzchnia skumulowana ≤ 0,1% | Powierzchnia skumulowana ≤ 1% | |

| Obszary politypowe | Nic | Powierzchnia skumulowana ≤ 3% | Powierzchnia skumulowana ≤ 3% | |

| Wtrącenia węglowe | Powierzchnia skumulowana ≤ 0,05% | Powierzchnia skumulowana ≤ 3% | ||

| Rysy powierzchniowe | Nic | Łączna długość ≤ 1 × średnica płytki | ||

| Odpryski krawędziowe | Niedozwolone ≥ 0,2 mm szerokości i głębokości | Do 7 chipów, ≤ 1 mm każdy | ||

| TSD (Zwichnięcie śruby gwintowanej) | ≤ 500 cm⁻² | Nie dotyczy | ||

| BPD (zwichnięcie płaszczyzny bazowej) | ≤ 1000 cm⁻² | Nie dotyczy | ||

| Zanieczyszczenie powierzchni | Nic | |||

| Opakowanie | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki | |

Karta katalogowa 4-calowego wafla SiC typu 4H-N

| Karta danych płytki SiC 4-calowej | |||

| Parametr | Produkcja zerowego MPD | Standardowa klasa produkcyjna (klasa P) | Stopień manekina (stopień D) |

| Średnica | 99,5 mm–100,0 mm | ||

| Grubość (4H-N) | 350 µm±15 µm | 350 µm±25 µm | |

| Grubość (4H-Si) | 500 µm±15 µm | 500 µm±25 µm | |

| Orientacja wafli | Poza osią: 4,0° w kierunku <1120> ±0,5° dla 4H-N; Na osi: <0001> ±0,5° dla 4H-Si | ||

| Gęstość mikrorury (4H-N) | ≤0,2 cm⁻² | ≤2 cm⁻² | ≤15 cm⁻² |

| Gęstość mikrorury (4H-Si) | ≤1 cm⁻² | ≤5 cm⁻² | ≤15 cm⁻² |

| Rezystywność (4H-N) | 0,015–0,024 Ω·cm | 0,015–0,028 Ω·cm | |

| Rezystywność (4H-Si) | ≥1E10 Ω·cm | ≥1E5 Ω·cm | |

| Podstawowa orientacja płaska | [10-10] ±5,0° | ||

| Długość płaska podstawowa | 32,5 mm ± 2,0 mm | ||

| Długość dodatkowa płaska | 18,0 mm ± 2,0 mm | ||

| Wtórna orientacja płaska | Silikonowa powierzchnia do góry: 90° CW od płaskiej powierzchni pierwotnej ±5,0° | ||

| Wykluczenie krawędzi | 3 mm | ||

| LTV/TTV/Łuk Warp | ≤2,5 µm/≤5 µm/≤15 µm/≤30 µm | ≤10 µm/≤15 µm/≤25 µm/≤40 µm | |

| Chropowatość | Polski Ra ≤1 nm; CMP Ra ≤0,2 nm | Ra ≤0,5 nm | |

| Pęknięcia krawędzi spowodowane światłem o dużej intensywności | Nic | Nic | Długość skumulowana ≤10 mm; długość pojedyncza ≤2 mm |

| Płyty sześciokątne światłem o wysokiej intensywności | Powierzchnia skumulowana ≤0,05% | Powierzchnia skumulowana ≤0,05% | Powierzchnia skumulowana ≤0,1% |

| Obszary politypowe za pomocą światła o wysokiej intensywności | Nic | Łączna powierzchnia ≤3% | |

| Widoczne wtrącenia węglowe | Powierzchnia skumulowana ≤0,05% | Łączna powierzchnia ≤3% | |

| Zarysowania powierzchni krzemu spowodowane światłem o dużej intensywności | Nic | Łączna długość ≤1 średnica płytki | |

| Odpryski krawędzi światłem o wysokiej intensywności | Niedozwolone. Szerokość i głębokość ≥0,2 mm. | 5 dozwolonych, ≤1 mm każdy | |

| Zanieczyszczenie powierzchni krzemu światłem o dużej intensywności | Nic | ||

| Zwichnięcie śruby gwintowanej | ≤500 cm⁻² | Nie dotyczy | |

| Opakowanie | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki |

Karta katalogowa wafli SiC typu HPSI o średnicy 4 cali

| Karta katalogowa wafli SiC typu HPSI o średnicy 4 cali | |||

| Parametr | Zero MPD klasa produkcyjna (klasa Z) | Standardowa klasa produkcyjna (klasa P) | Stopień manekina (stopień D) |

| Średnica | 99,5–100,0 mm | ||

| Grubość (4H-Si) | 500 µm ±20 µm | 500 µm ±25 µm | |

| Orientacja wafli | Poza osią: 4,0° w kierunku <11-20> ±0,5° dla 4H-N; Na osi: <0001> ±0,5° dla 4H-Si | ||

| Gęstość mikrorury (4H-Si) | ≤1 cm⁻² | ≤5 cm⁻² | ≤15 cm⁻² |

| Rezystywność (4H-Si) | ≥1E9 Ω·cm | ≥1E5 Ω·cm | |

| Podstawowa orientacja płaska | (10-10) ±5,0° | ||

| Długość płaska podstawowa | 32,5 mm ± 2,0 mm | ||

| Długość dodatkowa płaska | 18,0 mm ± 2,0 mm | ||

| Wtórna orientacja płaska | Silikonowa powierzchnia do góry: 90° CW od płaskiej powierzchni pierwotnej ±5,0° | ||

| Wykluczenie krawędzi | 3 mm | ||

| LTV/TTV/Łuk Warp | ≤3 µm/≤5 µm/≤15 µm/≤30 µm | ≤10 µm/≤15 µm/≤25 µm/≤40 µm | |

| Chropowatość (ściana C) | Polski | Ra ≤1 nm | |

| Chropowatość (ściana Si) | CMP | Ra ≤0,2 nm | Ra ≤0,5 nm |

| Pęknięcia krawędzi spowodowane światłem o dużej intensywności | Nic | Długość skumulowana ≤10 mm; długość pojedyncza ≤2 mm | |

| Płyty sześciokątne światłem o wysokiej intensywności | Powierzchnia skumulowana ≤0,05% | Powierzchnia skumulowana ≤0,05% | Powierzchnia skumulowana ≤0,1% |

| Obszary politypowe za pomocą światła o wysokiej intensywności | Nic | Łączna powierzchnia ≤3% | |

| Widoczne wtrącenia węglowe | Powierzchnia skumulowana ≤0,05% | Łączna powierzchnia ≤3% | |

| Zarysowania powierzchni krzemu spowodowane światłem o dużej intensywności | Nic | Łączna długość ≤1 średnica płytki | |

| Odpryski krawędzi światłem o wysokiej intensywności | Niedozwolone. Szerokość i głębokość ≥0,2 mm. | 5 dozwolonych, ≤1 mm każdy | |

| Zanieczyszczenie powierzchni krzemu światłem o dużej intensywności | Nic | Nic | |

| Zwichnięcie śruby gwintowanej | ≤500 cm⁻² | Nie dotyczy | |

| Opakowanie | Kaseta na wiele płytek lub pojemnik na pojedyncze płytki | ||

Zastosowanie płytek SiC

-

Moduły mocy SiC do inwerterów pojazdów elektrycznych

Tranzystory MOSFET i diody oparte na waflach SiC, zbudowane na wysokiej jakości podłożach SiC, zapewniają wyjątkowo niskie straty przełączania. Dzięki wykorzystaniu technologii SiC, te moduły mocy pracują przy wyższych napięciach i temperaturach, umożliwiając bardziej wydajne falowniki trakcyjne. Zintegrowanie matryc SiC ze stopniami mocy zmniejsza wymagania dotyczące chłodzenia i zajmowaną powierzchnię, prezentując pełen potencjał innowacji w zakresie wafli SiC. -

Urządzenia RF i 5G o wysokiej częstotliwości na waflu SiC

Wzmacniacze i przełączniki RF zbudowane na półizolacyjnych platformach z płytek SiC charakteryzują się doskonałą przewodnością cieplną i napięciem przebicia. Podłoże SiC minimalizuje straty dielektryczne w paśmie GHz, a wytrzymałość materiału pozwala na stabilną pracę w warunkach dużej mocy i wysokiej temperatury – dzięki czemu płytki SiC są preferowanym podłożem dla stacji bazowych 5G i systemów radarowych nowej generacji. -

Podłoża optoelektroniczne i LED z płytek SiC

Niebieskie i ultrafioletowe diody LED wytwarzane na podłożach z płytek SiC charakteryzują się doskonałym dopasowaniem sieci i odprowadzaniem ciepła. Zastosowanie polerowanego wafla SiC o powierzchni C zapewnia równomierne warstwy epitaksjalne, a naturalna twardość wafli SiC umożliwia precyzyjne pocienianie wafli i niezawodne pakowanie urządzeń. To sprawia, że wafle SiC stanowią platformę do zastosowań w diodach LED o dużej mocy i długiej żywotności.

Pytania i odpowiedzi dotyczące płytek SiC

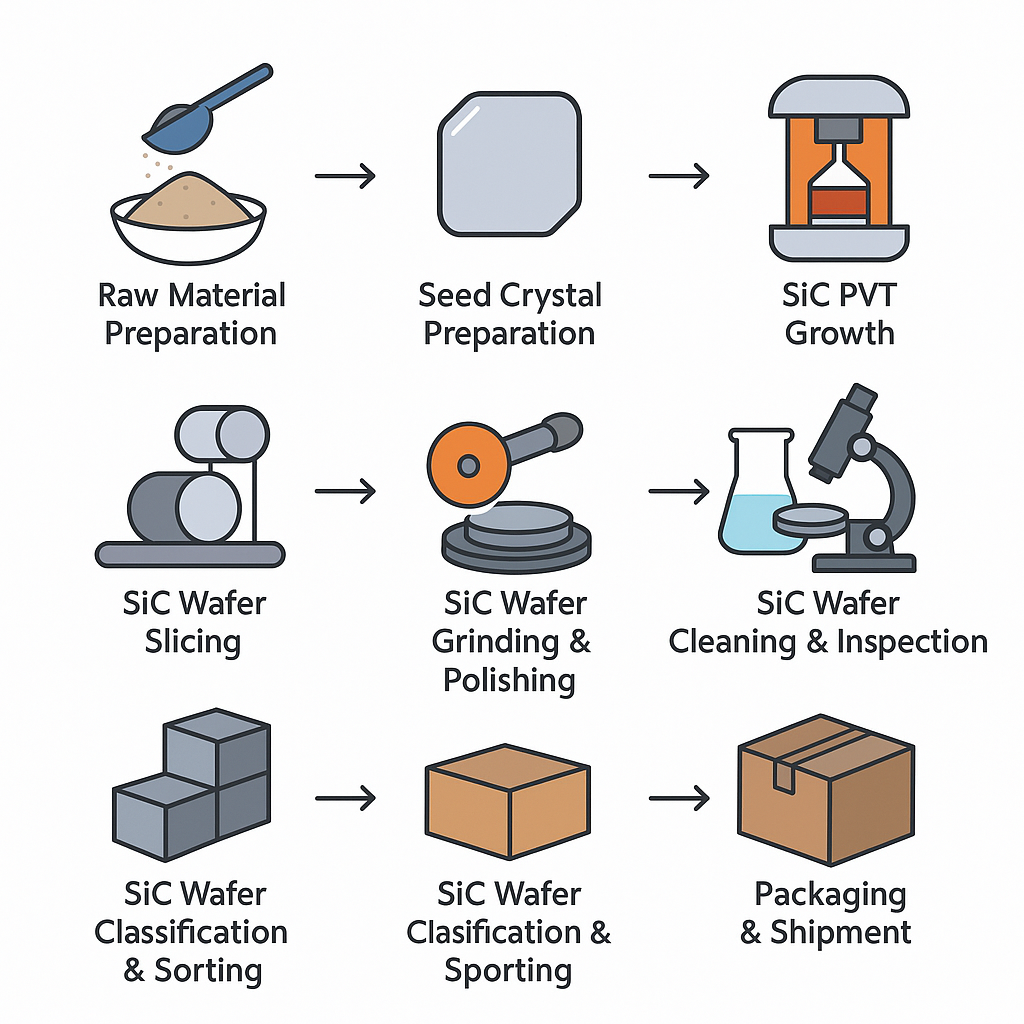

1. P: Jak wytwarzane są wafle SiC?

A:

Wyprodukowano płytki SiCSzczegółowe kroki

-

Wafle SiCPrzygotowanie surowca

- Należy stosować proszek SiC o klasie ≥5N (zanieczyszczenia ≤1 ppm).

- Przesiać i wstępnie wypalić, aby usunąć resztki związków węgla lub azotu.

-

SiCPrzygotowanie kryształu zasiewnego

-

Weź kawałek monokryształu 4H-SiC i pokrój go wzdłuż orientacji 〈0001〉 na kawałki o wymiarach ~10 × 10 mm².

-

Precyzyjne polerowanie do Ra ≤0,1 nm i oznaczenie orientacji kryształu.

-

-

SiCWzrost PVT (fizyczny transport pary)

-

Załaduj tygiel grafitowy: spód proszkiem SiC, górę kryształem zaszczepiającym.

-

Ewakuować do ciśnienia 10⁻³–10⁻⁵ Torr lub wypełnić helem o wysokiej czystości pod ciśnieniem 1 atm.

-

Strefa źródła ciepła powinna mieć temperaturę 2100–2300 ℃, strefa nasion powinna być chłodniejsza o 100–150 ℃.

-

Kontroluj tempo wzrostu na poziomie 1–5 mm/h, aby zapewnić równowagę między jakością a przepustowością.

-

-

SiCWyżarzanie wlewków

-

Wyżarzać sztabkę SiC w temperaturze 1600–1800 ℃ przez 4–8 godzin.

-

Cel: redukcja naprężeń termicznych i zmniejszenie gęstości dyslokacji.

-

-

SiCKrojenie wafli

-

Za pomocą piły diamentowej pokrój sztabkę na płytki o grubości 0,5–1 mm.

-

Zminimalizuj wibracje i siły boczne, aby uniknąć mikropęknięć.

-

-

SiCOpłatekSzlifowanie i polerowanie

-

Grube mieleniew celu usunięcia uszkodzeń powstałych w wyniku piłowania (chropowatość ~10–30 µm).

-

Drobne mielenieaby uzyskać płaskość ≤5 µm.

-

Polerowanie chemiczno-mechaniczne (CMP)aby uzyskać wykończenie lustrzane (Ra ≤0,2 nm).

-

-

SiCOpłatekCzyszczenie i inspekcja

-

Czyszczenie ultradźwiękowew roztworze Piranha (H₂SO₄:H₂O₂), wodzie DI, następnie IPA.

-

Spektroskopia XRD/Ramanw celu potwierdzenia politypu (4H, 6H, 3C).

-

Interferometriado pomiaru płaskości (<5 µm) i odkształcenia (<20 µm).

-

Sonda czteropunktowado testowania rezystywności (np. HPSI ≥10⁹ Ω·cm).

-

Kontrola wadpod mikroskopem w świetle spolaryzowanym i testerem zarysowań.

-

-

SiCOpłatekKlasyfikacja i sortowanie

-

Sortowanie płytek według typu polistyrenu i typu elektrycznego:

-

4H-SiC typu N (4H-N): stężenie nośnika 10¹⁶–10¹⁸ cm⁻³

-

4H-SiC o wysokiej czystości, półizolacyjny (4H-HPSI): rezystywność ≥10⁹ Ω·cm

-

6H-SiC typu N (6H-N)

-

Inne: 3C-SiC, typu P, itp.

-

-

-

SiCOpłatekOpakowanie i wysyłka

2. P: Jakie są główne zalety płytek SiC w porównaniu z płytkami krzemowymi?

A: W porównaniu do płytek krzemowych, płytki SiC umożliwiają:

-

Praca przy wyższym napięciu(>1200 V) o niższej rezystancji przewodzenia.

-

Wyższa stabilność temperaturowa(>300 °C) i ulepszone zarządzanie temperaturą.

-

Szybsze prędkości przełączaniaprzy niższych stratach przełączania, redukując chłodzenie na poziomie systemu i rozmiary przetwornic mocy.

4. P: Jakie typowe wady wpływają na wydajność i wydajność płytek SiC?

A: Do głównych defektów wafli SiC należą mikrorurki, dyslokacje płaszczyzny bazowej (BPD) oraz zarysowania powierzchni. Mikrorurki mogą spowodować katastrofalną awarię urządzenia; BPD z czasem zwiększają rezystancję włączenia; a zarysowania powierzchni prowadzą do pęknięcia wafli lub słabego wzrostu epitaksjalnego. Dlatego rygorystyczna kontrola i minimalizacja defektów są kluczowe dla maksymalizacji wydajności wafli SiC.

Czas publikacji: 30 czerwca 2025 r.