Węglik krzemu (SiC) to nie tylko kluczowa technologia dla obronności narodowej, ale także kluczowy materiał dla globalnego przemysłu motoryzacyjnego i energetycznego. Cięcie wafli, będące pierwszym, krytycznym etapem w procesie przetwarzania monokryształów SiC, bezpośrednio decyduje o jakości późniejszego pocieniania i polerowania. Tradycyjne metody cięcia często powodują pęknięcia powierzchniowe i podpowierzchniowe, zwiększając ryzyko pękania wafli i koszty produkcji. Dlatego kontrola uszkodzeń w postaci pęknięć powierzchniowych ma kluczowe znaczenie dla rozwoju produkcji urządzeń SiC.

Obecnie proces cięcia wlewków SiC wiąże się z dwoma głównymi wyzwaniami:

- Duże straty materiału przy tradycyjnym cięciu wielolinowym:Wyjątkowa twardość i kruchość SiC sprawiają, że jest on podatny na odkształcanie i pękanie podczas cięcia, szlifowania i polerowania. Według danych Infineon, tradycyjne cięcie wielodrutowe z wiązaniem diamentowo-żywicznym pozwala na wykorzystanie materiału jedynie na poziomie 50%, a całkowita strata pojedynczego wafla sięga ~250 μm po polerowaniu, pozostawiając minimalną ilość użytecznego materiału.

- Niska wydajność i długie cykle produkcyjne:Międzynarodowe statystyki produkcji pokazują, że wyprodukowanie 10 000 płytek przy użyciu 24-godzinnego, ciągłego cięcia wielodrutowego zajmuje około 273 dni. Metoda ta wymaga rozległego sprzętu i materiałów eksploatacyjnych, a jednocześnie generuje dużą chropowatość powierzchni i zanieczyszczenia (pył, ścieki).

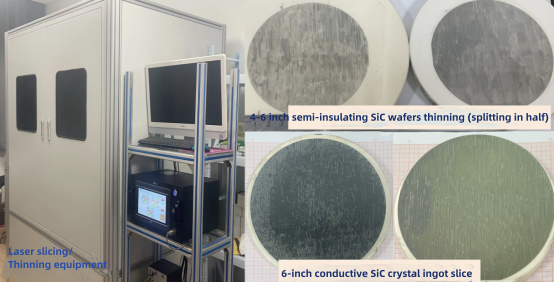

Aby rozwiązać te problemy, zespół profesora Xiu Xiangqiana z Uniwersytetu Nankińskiego opracował wysoce precyzyjny sprzęt do cięcia laserowego SiC, wykorzystujący ultraszybką technologię laserową w celu minimalizacji defektów i zwiększenia wydajności. W przypadku wlewki SiC o średnicy 20 mm, technologia ta podwaja wydajność produkcji płytek w porównaniu z tradycyjnym cięciem drutem. Ponadto, płytki cięte laserowo charakteryzują się doskonałą jednorodnością geometryczną, co pozwala na redukcję grubości do 200 μm na płytkę i dalsze zwiększenie wydajności.

Główne zalety:

- Zakończono prace badawczo-rozwojowe nad prototypowym sprzętem na dużą skalę, zatwierdzonym do cięcia półizolacyjnych płytek SiC o średnicy 4–6 cali i przewodzących sztabek SiC o średnicy 6 cali.

- Trwa weryfikacja procesu krojenia wlewków o średnicy 8 cali.

- Znacznie krótszy czas krojenia, wyższa roczna wydajność i >50% poprawa wydajności.

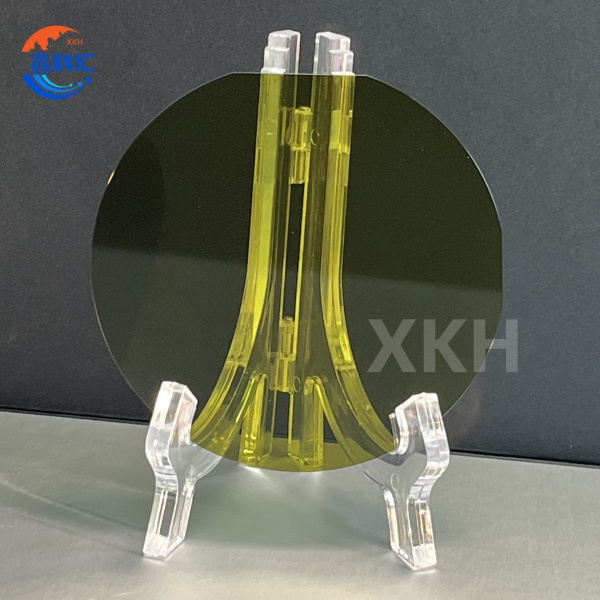

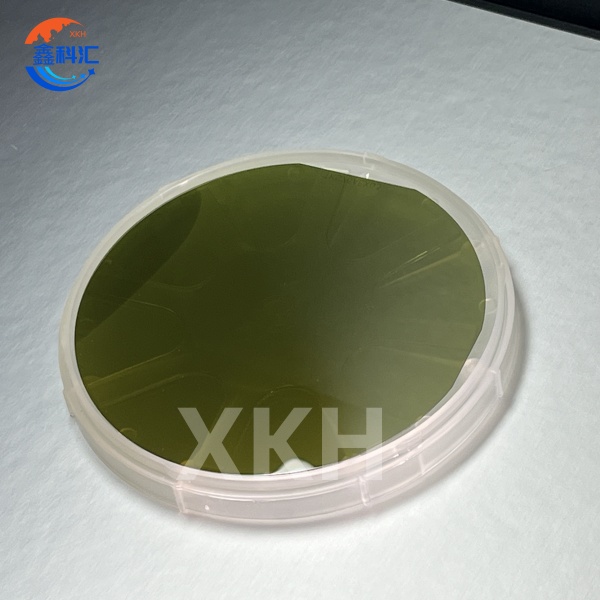

Podłoże SiC firmy XKH typu 4H-N

Potencjał rynkowy:

Ten sprzęt ma szansę stać się kluczowym rozwiązaniem w zakresie cięcia wlewków SiC o średnicy 8 cali, obecnie zdominowanym przez import z Japonii, charakteryzujący się wysokimi kosztami i ograniczeniami eksportowymi. Krajowy popyt na urządzenia do cięcia/cienczenia laserowego przekracza 1000 sztuk, jednak nie ma jeszcze gotowych chińskich alternatyw. Technologia Uniwersytetu Nankińskiego ma ogromną wartość rynkową i potencjał ekonomiczny.

Kompatybilność z wielomateriałami:

Oprócz obróbki SiC, sprzęt ten pozwala na laserową obróbkę azotku galu (GaN), tlenku glinu (Al₂O₃) i diamentu, co poszerza jego zastosowania przemysłowe.

Innowacja ta, rewolucjonizując proces obróbki płytek SiC, rozwiązuje poważne problemy związane z produkcją półprzewodników, a jednocześnie wpisuje się w światowe trendy zmierzające w kierunku materiałów o wysokiej wydajności i energooszczędności.

Wniosek

Jako lider branży w produkcji podłoży z węglika krzemu (SiC), XKH specjalizuje się w dostarczaniu pełnowymiarowych podłoży SiC o wymiarach 2–12 cali (w tym typu 4H-N/SEMI, 4H/6H/3C) dostosowanych do sektorów wysokiego wzrostu, takich jak nowe pojazdy energetyczne (NEV), fotowoltaiczne magazyny energii (PV) oraz komunikacja 5G. Wykorzystując technologię cięcia płytek o dużych wymiarach i niskich stratach oraz technologię przetwarzania o wysokiej precyzji, osiągnęliśmy masową produkcję podłoży 8-calowych oraz przełom w technologii wzrostu kryształów SiC o wymiarach 12 cali, co znacząco obniżyło koszty jednostkowe układów scalonych. W przyszłości będziemy nadal optymalizować cięcie laserowe na poziomie wlewków oraz inteligentne procesy kontroli naprężeń, aby zwiększyć wydajność podłoża 12-calowego do poziomu konkurencyjnego na skalę światową. Umożliwi to krajowemu przemysłowi SiC przełamanie międzynarodowych monopoli i przyspieszenie skalowalnych aplikacji w zaawansowanych dziedzinach, takich jak układy scalone klasy motoryzacyjnej i zasilacze serwerów AI.

Podłoże SiC firmy XKH typu 4H-N

Czas publikacji: 15.08.2025